Verbinden TMAX, Agent werden!

Verbinden TMAX, Agent werden!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

Artikel-Nr.:

TMAX-ZL-LB650Zahlung:

L/C, T/T, Western Union, Credit Cards, PaypalVerschiffungshafen:

Xiamen PortVorlaufzeit:

5 Days:

CE, IOS, ROHS, SGS, UL Certificate

Rolle-zu-Rolle-Elektroden-Transferbeschichtungsmaschine für die Herstellung von Lithiumbatterien

Der Beschichter der ZL-LB-Serie ist eine professionelle Beschichtungsanlage für Lithiumbatterien.

1.Es ist für den Beschichtungsprozess von Schlammsystemen wie öligem oder wasserbasiertem Lithiumeisenphosphat, öliger Lithiumkobaltsäure, ternärem Lithiummanganat, Nickelkobalt-Lithiummanganat, öligem oder wasserbasiertem Negativkohlenstoffgraphit geeignet. Lithiumtitanat usw.;

2. Die Genauigkeit der Spannungsregelung kann durch Verwendung des vollautomatischen PID-Spannungsregelsystems mit geschlossenem Regelkreis ein Niveau von ±1 N erreichen;

3.Die importierten Standardteile wie das OMRON-SPS-Steuerungssystem und der hochpräzise Servomotor werden verwendet, um die ultrahohe Konsistenz und Stabilität der beschichteten Produkte in Bezug auf Oberflächendichte und -größe sicherzustellen. Der Anteil importierter Normteile liegt bei bis zu 85 %.

Spezifikationen

|

Geeignete Materialien |

Lithiumeisenphosphat, Lithiumkobalt, Lithiummanganat, ternär, Lithiumnickelkobaltmanganat, Lithiumtitanat, Kohlenstoffgraphit und andere Systeme auf Öl- oder Wasserbasis |

|

Betriebssubstratparameter |

Aluminiumfolie: Dicke: 10-30um; Breite: 200-620mm; Spulendurchmesser: max. 500mm; Gewicht: max. 500 kg;

Kupferfolie: TDicke: 6–30 µm; Breite: 200–620 mm; Spulendurchmesser: max. 500 mm; Gewicht: max. 500 kg; |

|

Designbreite der Walzeer |

650 mm |

|

Effektive Beschichtungsbreite |

200~580mm |

|

Mechanische Betriebsgeschwindigkeit der Ausrüstung |

12 m/min |

|

CSchwebegeschwindigkeit |

0,5–8 m/min |

|

Geeignetes Material Viskosität |

2000–12000 Cps |

|

Trockendickenbereich der einseitigen Beschichtung |

50–150 μm |

|

Minimale intermittierende Länge |

5mm |

|

Mindestbeschichtungslänge der Mehrstufe |

20mm |

|

Lösungsmitteleigenschaften |

Öliges Lösungsmittel: NMP(s.g=1,033, b.p=204â) Wässriges Lösungsmittel: H2O/NMP(s.g=1.000,b.p=100â) |

|

Geeigneter Feststoffgehalt |

Anode: Sï¼C. 60%±20% Cathode: Sï¼C. 50 % ± 10 % (PVDF System) Sï¼C. 50%±5%ï¼SBR Systemï¼ |

|

Relative Dichte |

Anode: 1,5â2,59/cm2 Kathode: 1ï½1,89/cm2 |

|

Beschichtungsmethode |

Doppelschicht doppelseitig 3-stufige intermittierende Transferbeschichtung mit ungleichem Abstand / automatische Nachführung auf der zweiten Seite / kontinuierliche Transferbeschichtung |

|

Rollenwechselmodus |

Handbuch |

|

Grundmateriallaufrichtung |

Vorwärtsbeschichtung, Substratvorwärts- und Rückwärtsbetrieb mit leerer Folie |

Maschinenstruktur

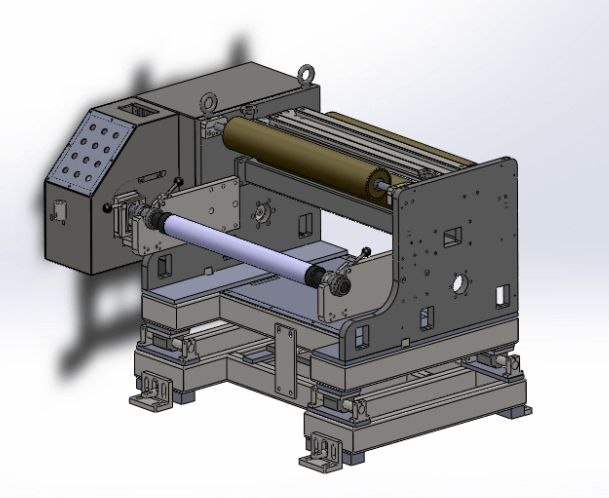

1. Abwickelmechanismus (einarmiges manuelles Aufwickeln)

Der Abwickelteil hat hauptsächlich drei Funktionen: aktives Abwickeln, automatische Echtzeitkorrektur und automatische Spannungsregelung;

Das aktive Abwickeln wird vom Motor über die Synchronriemenscheibe angetrieben und die Abwickelgeschwindigkeit wird anhand der Echtzeitänderung der Spannung und Beschichtungsgeschwindigkeit bestimmt. Der gesamte Prozess läuft automatisch ab, um die perfekte Abstimmung von Abwickelgeschwindigkeit und Beschichtungsgeschwindigkeit sicherzustellen. Es vermeidet die großen Spannungsschwankungen, die durch die nichtlineare Leistungsabgabe des Magnetpulvers verursacht werden und die Abwickelgeschwindigkeit nicht in Echtzeit und aktiv steuern können, wenn das herkömmliche Magnetpulver passiv abgewickelt wird, was sich auf die Beschichtungsgeschwindigkeit auswirkt.

|

Installationsstruktur der Walze |

Integrierte vertikale Platteninstallation (Dicke 30 mm) |

|

Walzenoberflächenbehandlung |

Oxidationsbehandlung von Aluminiumwalze Oberfläche, die Oberflächenhärte beträgt HRC65, der Rundlauf der Rolle beträgt ⤠20 μ m, die Oberflächenrauheit beträgt Ra0,8, die Parallelität beträgt ⤠0,1 mm; |

|

Spannungskontrollsystem |

Vollautomatische PID-Regelung mit konstanter Spannung; Abwickelspannungsbereich: 0~50N; Genauigkeit der Spannungsregelung ± 1N; |

|

Korrekturmethode |

Automatische EPC-Steuerung, Hub 120 mm |

|

Wickelmethode |

Abwickeln in Auf- und Abwärtsrichtung Die Spule ist mit einem aufblasbaren 3-Zoll-Schaft und einem aufblasbaren Schaft befestigt Abwickeln einer einzelnen aufblasbaren Welle, doppelseitige Unterstützung Manuelle Spleißplattform, Doppelkompressionsstangenmodus |

|

Substrat Laufrichtung |

vorwärts und rückwärts |

|

Substratlaufgeschwindigkeit |

12 m/min |

|

Maximaler Abwickeldurchmesser |

Ф500mm |

|

Maximale Tragfähigkeit der aufblasbaren Welle |

500 kg |

|

Anzahl der abwickelbaren aufblasbaren Wellen |

1 |

|

Steuerungssystem |

Stellen Sie die Funktionsbetriebstaste ein, die den Betrieb von Bandverlängerung, Pause, Notstopp, Vorwärts- und Rückwärtslauf, Links- und Rechtsausrichtung usw. abschließen kann |

|

Abwickelgeschwindigkeit |

Die Abwickelgeschwindigkeit wird von der SPS entsprechend der eingestellten Beschichtungsgeschwindigkeit und den Echtzeit-Spannungsänderungsdaten gesteuert; Die Abwickelleistung wird vom Wechselstrommotor + Turbinengetriebe bereitgestellt; |

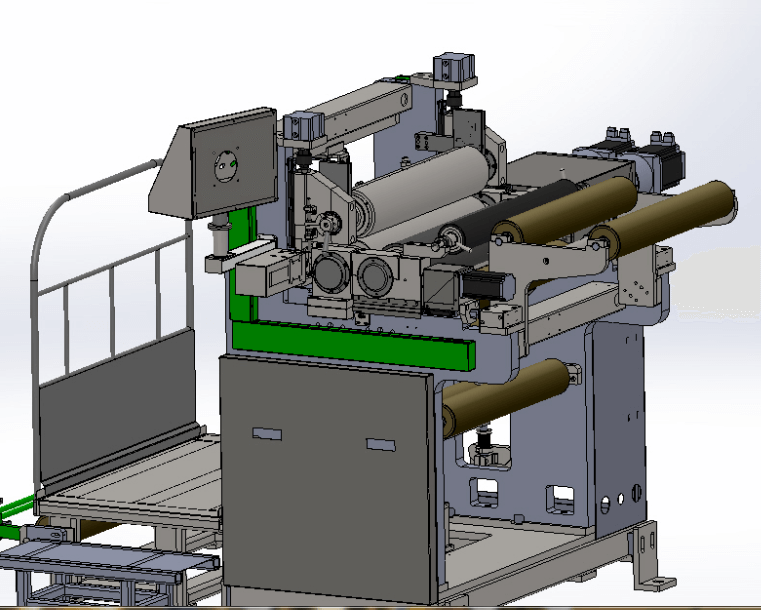

2.Beschichtungsmechanismus

Der Kopf der Maschine besteht hauptsächlich aus einem Schabermechanismus, einem Stahlrollenmechanismus, einem Gummirollenmechanismus und einem Gummirollenantrieb.

·Der Schabermechanismus treibt die hochpräzise Schraubenstange an, um über das Schneckengetriebe den geneigten Block anzutreiben, und überträgt die Auf- und Abbewegung des Schabers durch die horizontale Bewegung des geneigten Blocks und des geneigten Blocks, wodurch die Bewegung des Schabers erfolgt Die Einstellgenauigkeit ist genauer, einfacher zu kontrollieren und das Rückwärtsspiel wird erheblich reduziert.

·Der Stahlrollenmechanismus ist über die Doppelmembrankupplung über den Servomotor mit der Stahlstange verbunden. Das Stahlrollenlager verwendet ein hochpräzises importiertes Lager, das durch eine einzigartige Installationsmethode einen Rundlauffehler unter 1,5 um nach dem Einbau gewährleistet.

·Im Vergleich zum herkömmlichen Gummiwalzenmechanismus ist der Antriebsmotor fixiert, und die weiche Verbindung der Doppelmembrankupplung vermeidet den Einfluss der Motorvibrationen auf die Beschichtung, gewährleistet die Beschichtungsgenauigkeit und vermeidet den Motor und den Gummi Die gleichzeitige Hin- und Herbewegung der Walze verlängert die Lebensdauer des Motors und verringert die Trägheit der Gummiwalze während der Beschichtung.

·Der Gummirollen-Antriebsmechanismus verbindet den Motor und die Gummirolle über die Schraubenstange und wandelt die Drehbewegung des Motors in die Vor- und Rückbewegung der Gummirolle um. Der Gummirollensitz und der Motor sind mit schneller Reaktion und hoher Präzision auf dem beweglichen Gleitblock installiert.

|

Installationsstruktur |

50 mm dicke vertikale Gesamtplattenstruktur, 1 Tonne Gesamtgewicht |

|

Hauptantriebsmotor |

Servomotor (750 W) |

|

Intermittierender Schubmotor |

Servomotor (750 W) |

|

Walzenoberflächenbehandlung |

Die Oberfläche der Aluminiumwalze ist oxidiert, die Oberflächenhärte beträgt HRC65, der Rundlauf der Walze beträgt ⤠20 μ m, die Oberflächenrauheit beträgt Ra0,8, die Parallelität beträgt ⤠0,1mm; |

|

Reduzierer |

100:1 mit 750-W-Reduzierer |

|

Abstreiferstruktur |

Doppelseitiger Kommaschaber, galvanisiert, Außendurchmesser Φ 128 mm, |

|

Blade-Winkelrotationssteuerung |

Griffdrehung |

|

Beschichtungswalze (Stahlwalze) |

Die Oberfläche ist mit importiertem Hartchrom beschichtet und hat einen Durchmesser von 128 mm; |

|

Spannung |

Vollautomatische PID-Regelung mit geschlossenem Regelkreis, konstante Spannung, Spannungsbereich 0 ~ 50 N, Genauigkeit der Spannungsregelung ± 1n |

|

Rückwärtsrolle |

160 mm Durchmesser, importiertes EPDM für Oberflächenbrot, Feinschliff für Rollenoberfläche |

|

Durchmischen |

Gerade Bewegung des kolbenstangenlosen Zylinders, einstellbare Geschwindigkeit |

|

Prallplatte |

Saigang-Material, mit Styropor versiegelt, ausgestattet mit spezieller Messerform |

|

Intermittierende Höhenverstellung der Klinge |

Einstellung des Servomotors: Stellen Sie die intermittierende Größe von Schaber und Stahlwalze auf dem Touchscreen ein, wobei die minimale Einstellgröße 0,1 µm beträgt |

|

Standalone-Kopfposition |

Installation und Betrieb vor dem Trocknen |

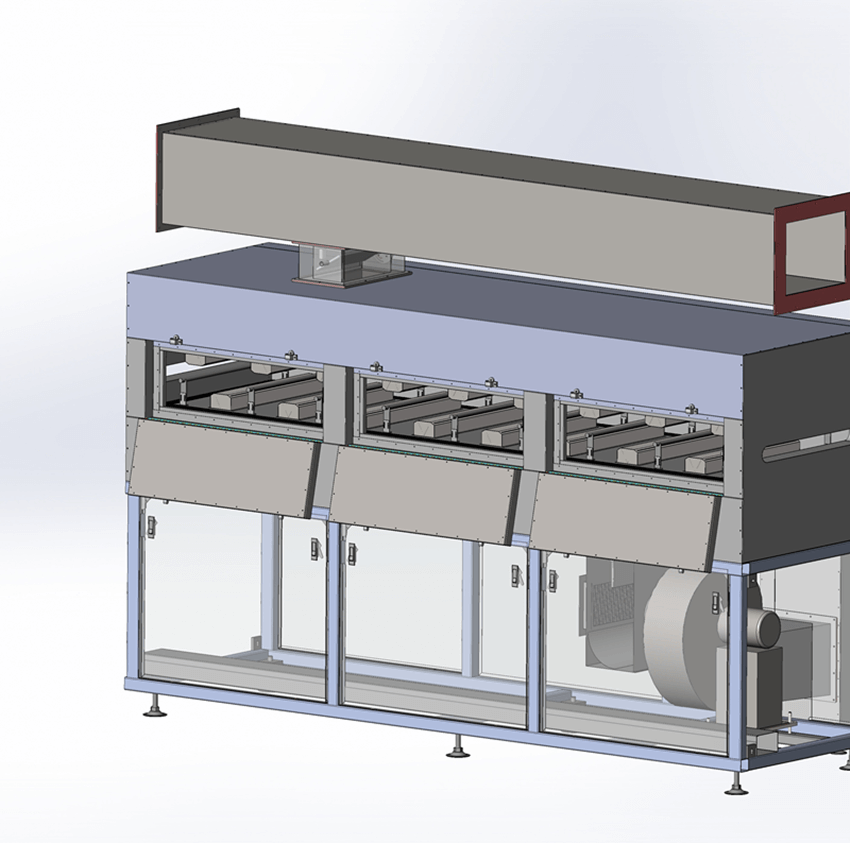

3.Trocknungsmechanismus (Infrarotheizung + elektrische Heizung des Edelstahl-Heizrohrs)

Im Trocknungsteil wird der Ventilator vom Frequenzumrichter gesteuert, um dem Ofen Luft zuzuführen, die von der elektrischen Heizung erhitzt wird, bevor sie in den Ofen gelangt. Und ausgestattet mit einer Heißluftrecyclingfunktion, wodurch die Nutzungskosten effektiv gesenkt werden. Da der Frequenzumrichter zur Steuerung des Luftversorgungsmotors verwendet wird, ist die Luftmengenregulierung bequem. Der Ventilator ist aus Edelstahl gefertigt und langlebig.

|

Ofenstruktur |

Einzelschichtiges unabhängiges Heizen, Auf- und Ab-Anordnung, die ersten beiden Heizöfen übernehmen den Auf- und Ab-unabhängigen Heizbeutel-Heizmodus, die zweiten beiden Heizöfen übernehmen den gemeinsamen Heizbeutel-Heizmodus. |

|

Erste 2 Zusatzheizung |

Die Infrarot-Hilfsheizstruktur wird eingesetzt, um Risse im Heizprozess zu verhindern und die Trocknungsgeschwindigkeit zu beschleunigen. |

|

Ofenlänge |

12 m (3 m/Abschnitt, insgesamt 4 Abschnitte) |

|

Textur des Materials |

Edelstahl, Innenbehälter, nationaler Standard SUS304 (1,0 mm), Außenbehälter, nationaler Standard SUS201 (1,2 mm) |

|

Antriebsart der Ofenführungsrolle |

Alle Führungsrollen werden hauptsächlich von einem Servomotor mit einem Durchmesser von Φ 60 mm und einer hartverchromten Oberfläche angetrieben. Die ersten und zweiten Führungsrollen haben eine aufsteigende Bogenverteilung, die dritten und vierten Führungsrollen haben eine absteigende Bogenverteilung mit einem Gesamtabfall von 200 mm. |

|

Temperaturregelung |

Es ist in die normale Arbeitstemperaturkontrolle und die Schutzkontrolle des Übertemperaturüberwachungsalarms unterteilt. Wenn die Temperatur zu hoch ist, ertönt ein akustischer und optischer Alarm und die Hauptstromversorgung der Heizung wird unterbrochen. Jeder Abschnitt wird vollständig unabhängig gesteuert |

|

Heizmodus |

Infrarotheizung + Edelstahl-Heizrohr, elektrische Heizung, Heißluftzirkulationsstruktur |

|

Heizleistung des Einkammerofens |

Vorne 2 Abschnitte 22 kW * 3M, hinten 2 Abschnitte 18 kW * 3M |

|

Temperatur im Ofen |

Design Max150 â, Temperaturunterschied im einteiligen Ofen ⤠5 â |

|

Oberflächentemperatur der Box während des Betriebs |

â¤45â |

|

Blasmethode |

Oberes und unteres Luftblasen, das obere und untere Luftvolumen werden jeweils durch das Ventil gesteuert, das fein eingestellt werden kann; Die obere und untere Luftkammer teilen sich den Heizkörper |

|

Abluftmengenregelung jedes Abschnitts |

Durch mechanisches Ventil, unabhängige Steuerung, Feinabstimmung |

|

Düsenstruktur |

Die Blasrichtung beträgt 30 Grad zur Horizontalen und die Luftdüsennut ist mit einer speziellen Form geschlitzt |

|

Lüftersteuerung |

AC-Schützsteuerung |

|

Heizungssteuerung |

Halbleiterrelais |

|

Lüftermaterial |

Nationaler Standard SUS304 Edelstahl |

|

Blaskapazität jedes Abschnitts (3 m) |

4500m3/h, Druck: 550pa bei Nenngeschwindigkeit |

|

Abgasvolumen (insgesamt zwei) |

10000m3/h, Druck: 600Pa bei Nenngeschwindigkeit |

|

Lösungsmittelrückgewinnungssystem |

Nein, nur Schnittstelleninstallation |

|

NMP-Lösungsmittelkonzentrationsalarm |

Keine (diese Funktion muss separat zitiert werden) |

|

Überwachung des Luftkammerdrucks |

Keine (diese Funktion muss separat zitiert werden) |

|

Abluftmenge |

100-350 m3/min |

1 Standard-Exportpaket: Interner Antikollisionsschutz, externe Export-Holzkistenverpackung.

2 Versand per Express, auf dem Luftweg oder auf dem Seeweg entsprechend den Anforderungen der Kunden, um den am besten geeigneten Weg zu finden.

3 Verantwortlich für den Schaden während des Versandvorgangs, tauscht den beschädigten Teil für Sie kostenlos aus.

Vorherige :

Laserschweißgerät für das Schweißen prismatischer BatterieoberdeckplattenNächste :

Hochpräzise automatische Stapelmaschine für die Herstellung prismatischer ZellenKategorien

© Copyright: 2026 Xiamen Tmax Battery Equipments Limited Alle Rechte vorbehalten.

IPv6 Netzwerk unterstützt