Verbinden TMAX, Agent werden!

Verbinden TMAX, Agent werden!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

Artikel-Nr.:

TMAX-YK-DH-6000Zahlung:

L/C, T/T, Western Union, Credit Cards, PaypalProduktherkunft:

ChinaVerschiffungshafen:

Xiamen PortVorlaufzeit:

5 Days:

CE, IOS, ROHS, SGS, UL Certificate

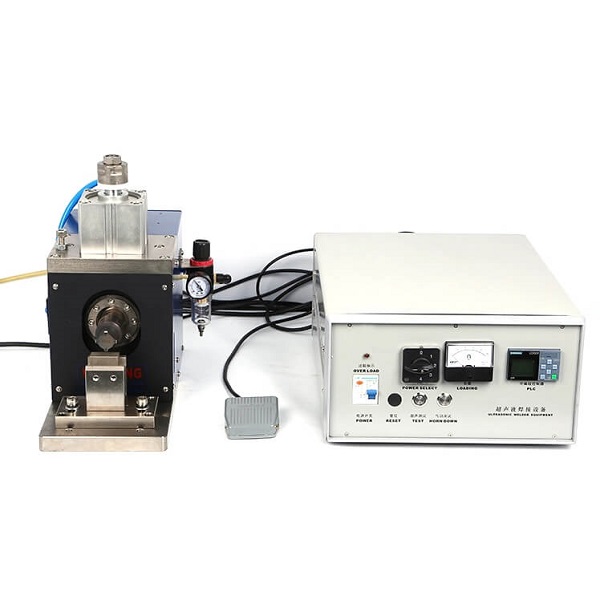

1ãAusrüstungsübersicht

1. Geräteverwendung: Geeignet zum Schweißen zwischen positiven Platten und Aluminiumfolie einer prismatischen Batterie sowie zum Schweißen zwischen Kathodenlasche und Aluminiumfolie.

2. Produktionseffizienz: ca. 25 ppm (abhängig von den Fähigkeiten der manuellen Bedienung und der Anzahl der Polohrschichten).

3. Anwendungsbereich:

|

SN |

Name |

Spezifikation |

|

1 |

Material des Substrats (positive Platte) |

Aluminiumfolie |

|

2 |

Dicke des Substrats (positive Platte) |

0,09–0,015mm |

|

3 |

Material der Dichtung (positive Lasche) |

Aluminium-Lasche |

|

4 |

Dicke der Dichtung (positiv Registerkarte) |

0,2 |

|

5 |

Maximale Anzahl von Laminierungen |

10–50 Schichten |

4.Gerätegröße:

1) Generatorgröße: ca. 520 x 410 x 170 mm (Länge x Breiteth x Hacht).

2) Kopfgröße: ca. 480 x 200 x 480 mm (Länge x Breite Tiefe x Hacht).

2. Referenzgewicht der Ausrüstung: ca. 60 kg.

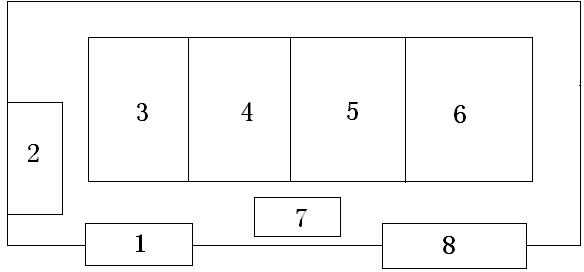

2ãGerätestrukturdiagramm

Aussehenszeichnung (nur als Referenz)

|

SN |

Name |

Funktion |

Menge |

|

1 |

Der Ultraschallgenerator |

Der Frequenzumrichter wandelt den Netzfrequenzstrom in einen Oszillationsstrom mit einer Ultraschallfrequenz von 20 kHz um |

1 Satz |

|

2-01 |

Schwingungssystemwandler |

Der piezoelektrische Effekt wandelt die vom Generator zugeführte elektrische Energie mit Ultraschallfrequenz in mechanische Vibrationsenergie um |

1 Satz |

|

2-02 |

Vibrationssystem - Hupe |

Amplitude ändern |

1 Satz |

|

2-03 |

Vibrationssystem – Schweißverbindungen |

Mechanische Energie auf die Schnittstelle des zu schweißenden Metallblechs anwenden |

1 Satz |

|

3 |

Rahmen (Kopf) |

Mechanische Komponenten und pneumatische Komponenten des festen Vibrationssystems |

1 Satz |

|

4 |

Schließen Sie das Kabel an |

Verbinden Sie den Ultraschallgenerator mit dem Rahmen (Kopf) |

2 Stk. |

1. Schaltungsteil (Funktion und Implementierungsmodus)

|

SN |

Artikel |

Funktion |

|

1 |

Netzschalter |

Hauptstromversorgung steuern |

|

2 |

AC-Schütz |

Hauptstromanschluss |

|

3 |

Schaltnetzteil |

Konstante Spannung und Strom (konstante Amplitude) |

|

4 |

Ultraschallgenerator - Hauptplatine |

Erzeugen Sie oszillierende elektrische Signale. |

|

5 |

Ultraschallgenerator-Leistungsverstärkermodul |

Elektrische Leistungsverstärkung. |

|

6 |

Ultraschallgenerator - Ausgangstransformator |

Oszillationssignalausgang, Impedanzanpassung. |

|

7 |

Programmsteuerungï¼LOGO |

Arbeitszeitprogrammsteuerung |

|

8 |

Programmsteuerungspanelï¼LOGO-TD |

Bedienfeld |

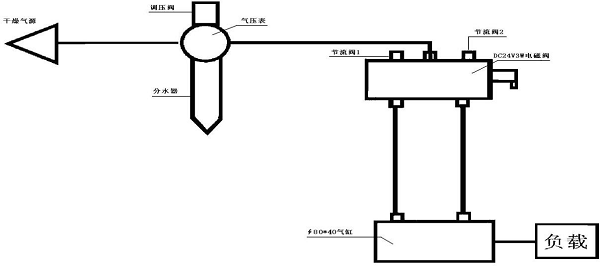

1. Pneumatikteil

2. Werkzeugpositionierungsvorrichtung

1)Die Plattform besteht aus Bakelit

2) Wenn Sie die positive oder negative Lasche schweißen, ersetzen Sie die Positioniervorrichtung sowie den Schweißkopf und passen Sie die Parameter an.

1. Das Prinzip der Ausrüstung besteht darin, dass der Wandler das Ultraschall-Hochleistungsschwingungssignal in mechanische Energie der entsprechenden Frequenz umwandelt, die auf die Schnittstelle des zu schweißenden Metallblechs angewendet wird, so dass die Verbindung des Metallblechs entsteht kann sofort Wärme erzeugen, und dann können die Partikel im Metallgitter gestartet werden, so dass die Moleküle an der Verbindungsstelle des Metallblechs ineinander eindringen und zusammengeschweißt werden können, um das Schweißen abzuschließen.

2. Nehmen Sie fortschrittliche Konstantstrom- und Konstantspannungsschaltungstechnologie an und die Ultraschallamplitude ist stufenlos einstellbar.

3. Einführung eines intelligenten IC-Chassis-Steuerungssystems mit sekundärer Ultraschallfunktion; Das System verfügt über die Funktion eines Selbsttests beim Einschalten, einer intelligenten Segmentierung von Vibrationspaaren, einer automatischen Verfolgung und einer Signalübertragung auf den Computer.

4. Die mechanische Struktur des Maschinenkopfes übernimmt die deutsche X-Führungsschienenstruktur mit hoher Präzision.

5. Es verfügt über ein Spannungsschutzsystem (der Spannungsbereich der Stromversorgung liegt zwischen 220 V und 250 V). Die Ausgangsleistung und die Arbeitsfrequenz der Maschine werden während der automatischen Konstantspannungsperiode nicht beeinflusst.

6. Es verfügt über ein Überlastschutzsystem.

7. Es verfügt über einen Überstromschutz.

8. Es verfügt über eine automatische Kompensation bei instabiler Stromversorgungsfrequenz.

9. Mit Rückmeldung des Schweißüberlastschutzsignals.

10. Computerdatenüberwachung und Daten-Upload.

11. Intelligentes IC-System: Intelligente Chip-Digitalschaltung, integriertes Zentralverarbeitungssystem mit hoher Dichte, Abtaststeuerung auf Millisekundenebene.

12. Intelligente Segmentierung und automatische Verfolgung der Amplitude. 1 % – 100 % Amplitude kann innerhalb von 0–1000 ms eingestellt werden, um sich an verschiedene Schweißprozesse anzupassen.

13. Das System muss nach dem Selbsttest, der automatischen Frequenzsuche, dem Austausch des Schweißkopfs oder der Formreparatur nicht neu kalibriert werden.

14. Die Frequenz wird während des Betriebs automatisch nachgeführt. Während des Betriebs ändert sich die Frequenz des Schweißkopfes und des Wandlers mit der Temperatur- und Laständerung. Das Schweißgerät kann die Resonanzfrequenz des Wandlers im gesamten Bereich automatisch suchen und verfolgen, um sicherzustellen, dass der Wandler immer im Resonanzzustand arbeitet, den hocheffizienten Betrieb des Geräts gewährleistet und das Schweißen stabiler und stabiler macht zuverlässig.

15. Passen Sie verschiedene Schweißmodi wie Energie und intelligente Zeit an: Verschiedene Schweißmodi passen sich an unterschiedliche Anforderungen des Schweißprozesses an, um einen besseren Schweißeffekt zu erzielen.

16. 7–20 Schweißparameter können im Voraus voreingestellt werden, um den unterschiedlichen Anforderungen des Schweißprozesses gerecht zu werden. Der Bediener kann zum Schweißen direkt auf die Daten zugreifen, was die Arbeitseffizienz erheblich verbessert.

17,7-Zoll-HD-Touchscreen, intuitive Benutzeroberfläche für die Kartenbedienung.

18. Der Schweißeffekt jedes Mals wird auf dem hochauflösenden Mensch-Maschine-Austausch-Touchscreen anhand von Daten angezeigt und der Schweißprozess wird in einer Kurve angezeigt.

19. Alle Schweißdaten können an den Überwachungsrechner übertragen werden, so dass die Schweißdaten nachverfolgt und die Fehlerquote reduziert werden kann.

20. Intelligenter Systemsicherheitsschutz und -überwachung.

21. Mit der Alarmausgangs- und Reset-Funktion können unterschiedliche Alarmwerte eingestellt werden, um die Qualitätskontrolle besser zu gestalten.

22. Es kann ein mehrstufiger Passwortschutz eingerichtet werden, um die Debugging-Schnittstelle von Managern von der Bedienoberfläche des Bedieners zu trennen.

|

SN |

Name |

Spezifikation |

|

1 |

Schweißmodus der Registerkarte |

Horizontal / vertikal, muss vor der Bestellung festgelegt werden |

|

2 |

Lötstellenlänge |

18-36mm |

|

3 |

Lötstellenbreite |

3mm |

|

4 |

Lötfugentiefe |

0,1–0,6 mm |

|

5 |

Schweißzeit |

Innerhalb von 1S |

|

6 |

Anzahl der Lötstellenreihen |

2 Zeile |

|

7 |

Druck |

0,1MPaï½1MPaï¼einstellbar |

|

8 |

Zeitanpassungsbereich |

0,2ï½0,8/sï¼0ï½60S einstellbar |

|

9 |

Lebensdauer der Schweißfläche |

â¥100,000 |

|

10 |

Schweißkopfmaterial |

Importierter Schnellarbeitsstahl |

|

11 |

Abstandshöhe |

1mm |

|

12 |

Lötverbindungs-/Kornverteilungsstatus |

Gerade Linien oder meterförmige Linien am oberen Schweißkopf; Untere Formkontrolle |

|

13 |

Höhe von Schweißfläche bis Schweißkopf |

ï¼5mm |

|

14 |

Länge des Schweißkopfes |

â¥130mm |

|

15 |

Verfügbare Schweißfläche des Schweißkopfes |

2 Stk. |

|

16 |

Einbaurichtung des Schweißkopfes |

quer |

|

17 |

Einstellbarer Amplitudenbereich |

Halbzyklus: 20ï½40um |

|

18 |

Frequenzunterschied zwischen Wandlern |

â¤400Hz |

|

19 |

Impedanzunterschied zwischen Wandlern |

â¤4Ω |

|

20 |

Kapazitätsunterschied zwischen Wandlern |

â¤400PF |

|

21 |

Isolationswiderstand zwischen Wandler und Gehäuse |

â¥30MΩ |

|

22 |

Erträgliche Leistung |

4200W+(Spitzenwert) |

|

23 |

Schweißspannung |

â¥300N |

|

24 |

Frequenzsteuerungsmodus |

Eingebaute Frequenz einstellbar |

|

25 |

Konstante Amplitudenfunktion |

Schaltnetzteil mit konstanter Spannung und Strom (konstante Amplitude) |

|

26 |

Stufenlos einstellbare Amplitude |

Stufenlos verstellbar |

|

27 |

Ultraschallfrequenz |

20KHz |

|

28 |

Aussehen |

Es dürfen keine Fehlschweißungen, Durchdringungen und Undichtigkeiten auftreten, und die Schweißung muss fest sein und Schicht für Schicht durchdrungen sein |

|

29 |

Ausgelegte Lebensdauer der Ausrüstung |

8ï½10 Jahre |

|

SN |

Name |

Marke |

Bemerkung |

|

1 |

Geber |

Chip Deutsch Thai |

|

|

2 |

Wipphebel |

Wei Sheng |

|

|

3 |

Schweißkopf |

Yishengbai importierte Materialien |

|

|

4 |

Chip-Prozessor |

USA ID Firma |

|

|

5 |

X Anleitung |

CPC |

|

|

6 |

Zylinder |

AirTAC |

|

|

7 |

Magnetventil |

AirTAC |

|

|

*Einige Ersatzteile sind nicht einzeln aufgeführt und die tatsächliche Konfiguration hat Vorrang* |

|||

1. Einbauraumï¼über 700Ã1200Ã650mmï¼LÃBÃHï¼

2. Druckluft: Nach dem Trocknen, Filtern und Stabilisieren ist der Ausgangsdruck höher als 5,0ï½7,0kgf/cm²ï¼0,5ï½0,7Mpaï¼

3. Stromversorgungï¼AC220V/380V/50Hz/60Hz

1 Standard-Exportpaket: Interner Antikollisionsschutz, externe Export-Holzkistenverpackung.

2 Versand per Express, auf dem Luftweg, auf dem Seeweg entsprechend den Anforderungen der Kunden, um den am besten geeigneten Weg zu finden.

3 Wir sind für den Schaden während des Versandvorgangs verantwortlich und tauschen den beschädigten Teil kostenlos für Sie aus.

Vorherige :

Halbautomatische 3-in-1-Akku-Kantenschneide-Bügel-Faltmaschine für die Herstellung prismatischer ZellenNächste :

100L Vakuum-Planetenzentrifugalmischer zum Mischen von BatterieschlammKategorien

© Copyright: 2026 Xiamen Tmax Battery Equipments Limited Alle Rechte vorbehalten.

IPv6 Netzwerk unterstützt