Verbinden TMAX, Agent werden!

Verbinden TMAX, Agent werden!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

Artikel-Nr.:

TMAX-ZL-J750-40Zahlung:

L/C, T/T, Western Union, Credit Cards, PaypalVerschiffungshafen:

Xiamen PortVorlaufzeit:

5 Days:

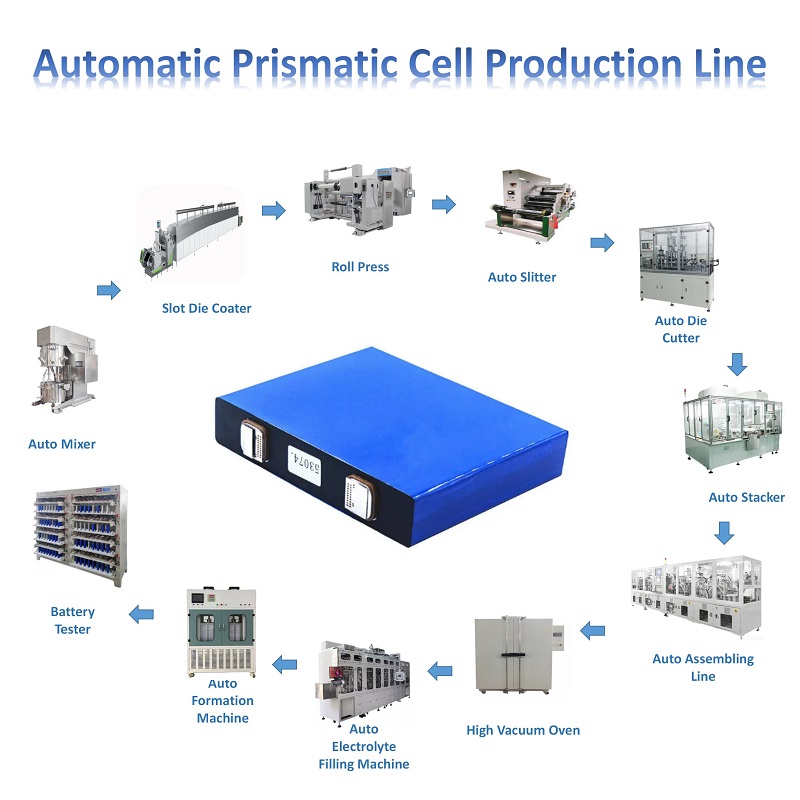

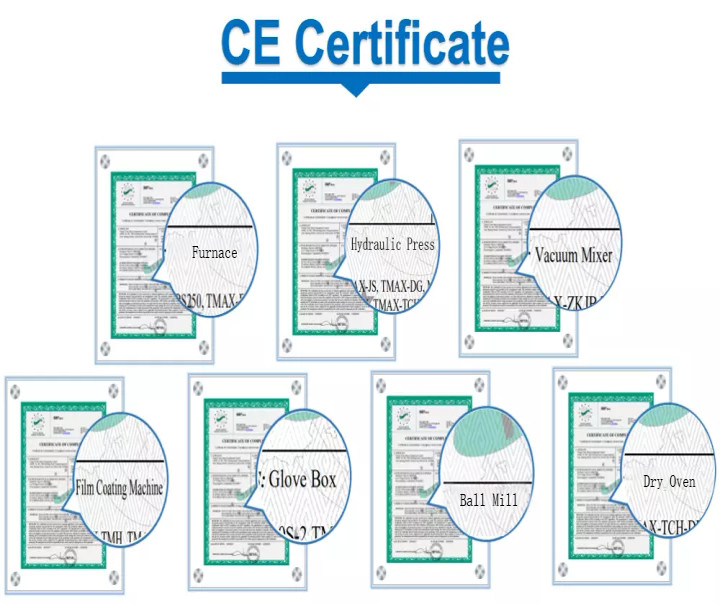

CE, IOS, ROHS, SGS, UL CertificateDoppelseitige Schlitzdüsen-Beschichtungsmaschine für prismatische Batterieelektrodenbeschichtung

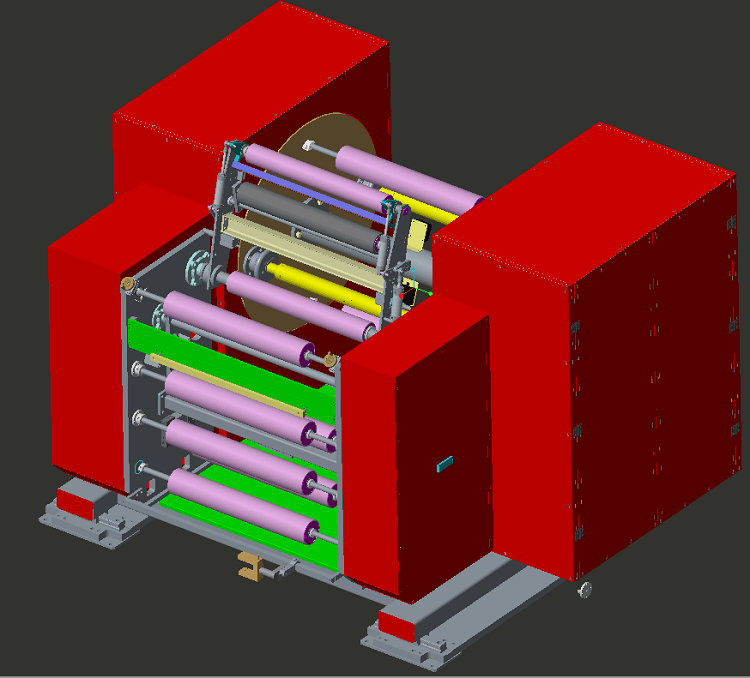

Ich. Kurze Einführung in die Beschichterstruktur

1. Abwickelmechanismus

2. Beschichtungsmechanismus (2 Sätze)

3. Ofenmechanismus (doppelschichtig 40 m)

4. Zugmechanismus (2 Sätze)

5. Aufzugsmechanismus

6. Steuerungssystem

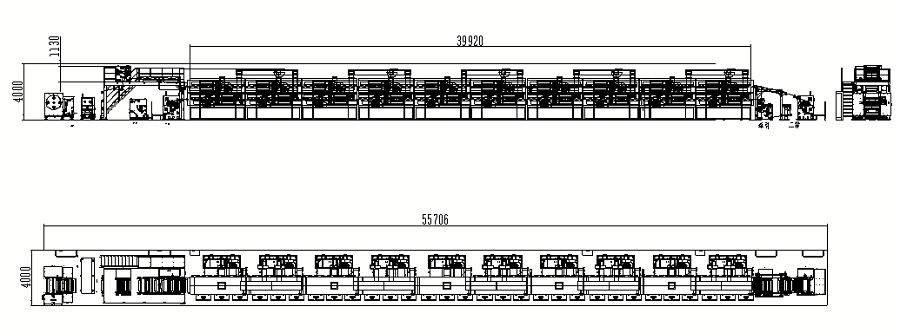

Gesamtgröße und Gewicht der Beschichtungsausrüstung:

Größeï¼ Länge 55000 mm * Breite 4000 mm (ohne Wartungsraum) * Höhe 4000 mm

Wacht: Ungefähr 40T

Funktionsübersicht:

Die Beschichtungsmaschine der Serie ZL-J ist eine professionelle Beschichtungsanlage für Lithiumbatterieelektroden.

â² Es ist anwendbar auf den Beschichtungsprozess von öligem oder wässrigem Lithiumeisenphosphat, öligem Lithiumkobaltoxid, ternärem Lithiummanganat, Nickelkobaltlithiummanganat, öligem oder wässrigem Negativkohlenstoffgraphit, Lithiumtitanat und anderen Schlammsystemen;

â² Mit dem vollautomatischen PID-Spannungsregelsystem mit geschlossenem Regelkreis kann die Genauigkeit der Spannungsregelung den Wert von ± 1n erreichen;

â² Importierte Standardteile wie das Siemens-SPS-Steuerungssystem und ein hochpräziser Servomotor werden verwendet, um die ultrahohe Konsistenz und Stabilität der Beschichtungsprodukte in Bezug auf Oberflächendichte und -größe sicherzustellen. Der Anteil importierter Normteile an den Normteilen der gesamten Maschine beträgt bis zu 85 %.

â² Mit den Eigenschaften einer Hochgeschwindigkeitsbeschichtung, hoher Präzision und hoher Konsistenz ist es die bevorzugte Beschichtungsausrüstung für Leistungsbatterien.

II. Technische Parameter und Hauptkonfiguration der Ausrüstung

ï¼Aï¼Hauptkonfiguration der Ausrüstungï¼

|

No. |

Name |

Herkunftsort |

|

1 |

EinIR-Schalter |

Schneider (Frankreich) |

|

2 |

SPS |

Siemens (Deutschland) |

|

3 |

TTouchscreen |

Siemens (Deutschland) |

|

4 |

Modular |

Siemens (Deutschland) |

|

5 |

Zwischenrelais |

Schneider (Frankreich) |

|

6 |

Servomotor |

Siemens (Deutschland) |

|

7 |

Direktantriebs-Servomotor (DDR) |

Rexroth (Deutschland) |

|

8 |

Speisedruckerkennung |

Bd.sensors/valcom (Deutschland / Japan) |

|

9 |

Präzisionsdosierpumpe |

Heishin (Japan) |

|

10 |

Zylinder mit geringer Reibung |

Tengcang (Japan) |

|

11 |

Planetengetriebe |

Newcastle (Deutschland) |

|

12 |

Leistungsschalter |

Schneider (Frankreich) |

|

13 |

AC-Schütz |

Schneider (Frankreich) |

|

14 |

Halbleiterrelais |

Xinda (Taiwan) |

|

15 |

Wärmeschutz |

Schneider (Frankreich) |

|

16 |

TThermostat |

Omron (Japan) |

|

17 |

Automatische Abweichungskorrektur |

Aibo (Inland) |

|

18 |

Vollautomatische Spannung |

PID-Regelung (selbst erstellt) |

|

19 |

Hauptentlademotor (Empfangsmotor) |

Siemens (Deutschland) |

|

20 |

Elektrisches Auge aus optischen Fasern |

KEYENCE (Japan) |

|

21 |

Rillenkugellager (Maschinenkopf) |

NSK (Japan) |

|

22 |

Beschichtungswalze |

Hartverchromung (selbst hergestellt) |

|

23 |

Führungsrolle |

Φ 118 Aluminiumlegierung, Oberfläche eloxiert, Finish RC0,4 (Inland) |

|

24 |

Frequenzwandler |

Rexroth (Deutschland) |

|

25 |

Gitterlineal zur Messereinstellung |

Keens (Japan) |

|

26 |

Lüfter (Edelstahl) |

Hongjian (Inland) |

|

27 |

Extrusionskopf |

Mitsubishi |

|

28 |

Digitales Manometer |

Bode (Schweden) |

|

29 |

Pneumatische Komponenten |

SMC (Japan) |

|

ï¼Bï¼Gefährdete Teileï¼ |

|||||

|

Nr. |

Name |

Marke |

QMenge |

Lagerzeit |

RMarken |

|

1 |

Stahlrolle |

Selbstbeherrschung |

1 Stück /2 Sätze |

30 Tage |

Importierte Verchromungsmaterialien |

|

2 |

Stahlrollenlager |

NSK/NTN |

2 /1 Satz |

15 Tage |

Gemäß Beschaffungszyklus |

|

3 |

Heizrohr |

Inland |

3 Stück / Set |

1 Tag |

|

4 |

Thermoelement |

Inland |

1 Stück/Set |

1 Tag |

An den längsten Trocknungsweg anpassen |

|

5 |

Innensechskantschlüssel |

Inland |

1 Satz / Satz |

1 Tag |

|

|

6 |

Verstellbarer Schraubenschlüssel |

Inland |

1 Stück/Set |

1 Tag |

|

|

7 |

Ventilkörper-Dichtungsring |

Inland |

1 Satz / Einheit |

1 Tag |

|

|

8 |

Drehmomentschlüssel |

Japan |

1 Satz / Einheit |

15 Tage |

|

|

9 |

Matrizenkopfhubwagen |

Inland |

1 Satz / Einheit |

15 Tage |

|

|

10 |

Marmorplattform |

Inland |

1 Satz / Einheit |

10 Tage |

|

|

11 |

Zufuhrleitung |

Inland |

12m / Satz |

1 Tag |

|

|

12 |

Polprobenehmer |

Inland |

1 / set |

2 Tage |

|

|

13 |

Sihm |

TMAX |

3 Sätze / Einheit |

15 Tage |

|

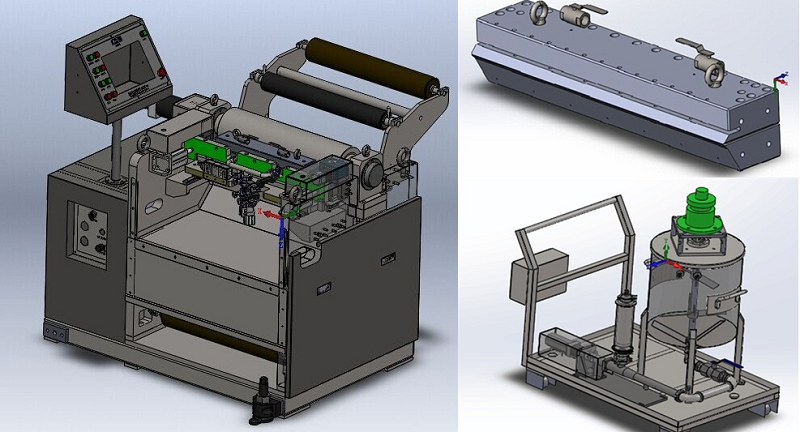

ï¼Cï¼Automatisches Fütterungssystemï¼Ein Satz automatischer Fütterungssysteme (60 l) ist Standard.

ï¼Dï¼Aussehende Farbeï¼ Mit Ausnahme des Edelstahlteils entspricht die Farbe der Box der vom Nachfrager bereitgestellten Standardfarbkarte.

ï¼Eï¼Gerätefunktionen:

|

Nr. |

PProjekt |

Ttechnischer Parameter |

Notizen |

|

1 |

Geeignetes System |

Öliges oder wässriges Lithiumeisenphosphat, Lithiumkobaltoxid, Lithiummanganat, ternär, Nickelkobaltlithiummanganat, Lithiumtitanat, Kohlenstoffgraphit usw. |

|

|

2 |

Betriebssubstratparameter |

Aluminiumfolie (Cu): Dicke 9 ~ 25 um; Breite 300 ~ 720 mm; Rollendurchmesser max. 500 mm; Gewicht max. 500kg; |

|

|

Kupferfolie (Cu): Dicke 4,5 ~ 30 um; Breite 300 ~ 720 mm; Rollendurchmesser max. 500 mm; Gewicht max. 500 kgï¼ |

Entweder Einzelseitenlicht oder Doppelseitenlicht |

||

|

3 |

Entwurfsbreite der Rollenoberfläche |

750 mm |

|

|

4 |

Garantierte Beschichtungsbreite |

200~680mm |

|

|

5 |

Mechanische Laufgeschwindigkeit der Ausrüstung |

40m/min |

|

|

6 |

Beschichtungsgeschwindigkeit der Ausrüstung |

1-32/minï¼ |

Das hängt von den Trocknungsbedingungen ab |

|

7 |

Geeignet für die Viskosität der Aufschlämmung |

2000~16000 Cpsï¼Ppositiver Polï¼ 1000~16000 Cpsï¼NMinuspolï¼ |

|

|

8 |

Trockendickenbereich der einseitigen Beschichtung |

40~200g/m2 |

|

|

9 |

Minimale intermittierende Länge |

Beschichtungsgeschwindigkeit < 5 mm innerhalb von 15 m/min; Beschichtungsgeschwindigkeit über 25 m/min ï¼ 8 mm; |

|

|

10 |

Mindestbeschichtungslänge mehrerer Abschnitte |

50mm |

Beschichtungsgeschwindigkeitâ¤12m/min |

|

11 |

Lösungsmitteleigenschaften |

Öliges Lösungsmittel NMP(s.g=1.033,b.p=204â) |

|

|

Wässriges Lösungsmittel H2O/NMP (s.g=1.000, b.p=100â) |

|

||

|

12 |

Geeigneter Feststoffgehalt |

Ppositive Elektrode Sï¼C. 60 % ± 20 % |

|

|

NMinuspol Sï¼C. 50 % ± 15 % (PVDF System) Sï¼C. 50 % ± 10 % (SBR System) |

|

||

|

13 |

PVerhältnis |

Positive Elektrode 1,5â2,59/cm2 NMinuspol 1ï½1,89/cm2 |

|

|

14 |

Beschichtungsmethode |

Doppelschichtige Vorder- und Rückseite, 3-stufige ungleiche Intervallbeschichtung / automatische Nachführung der zweiten Seite / kontinuierliche Beschichtung / Feldgitterbeschichtung |

|

|

15 |

Rollenwechselmodus |

Handbuch |

|

|

16 |

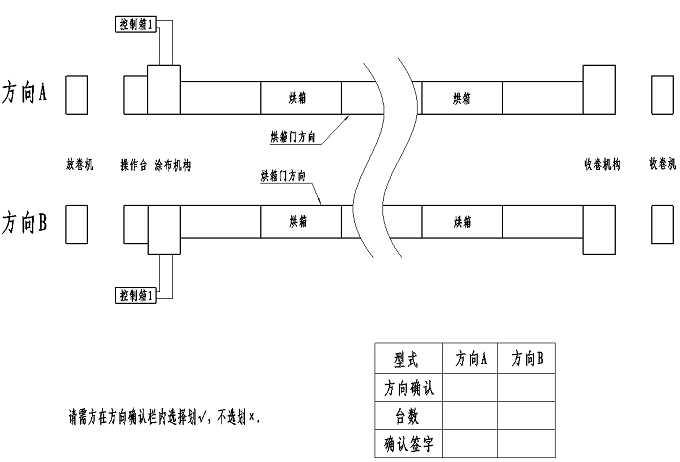

Substratlaufrichtung |

Vorwärtsbeschichtung, Substratvorwärts- und Rückwärtsbetrieb mit leerer Folie |

|

ï¼Fï¼Struktureinführung jedes Teilsï¼

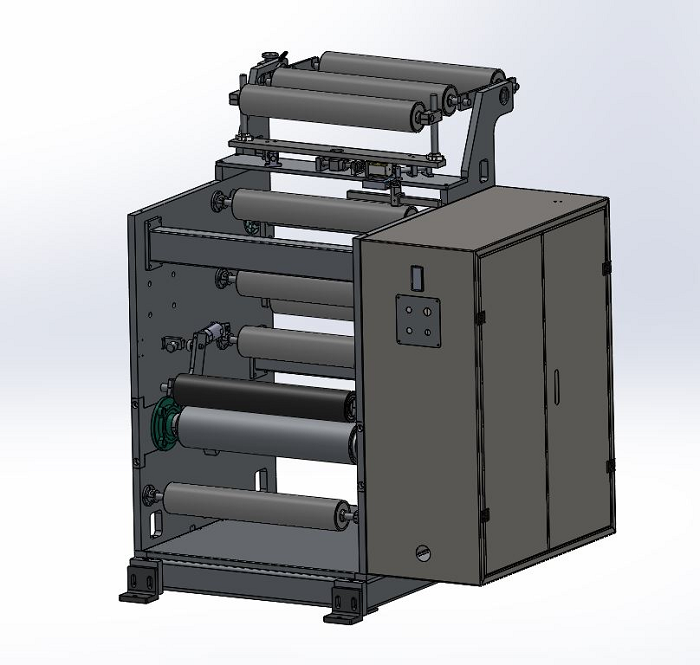

1ã Abwickelmechanismus (manuelles Aufwickeln mit zwei Armen und zwei Stützen)ï¼

|

Nr. |

Projekt |

Ttechnischer Parameter |

Notizen |

|

1 |

Walzeninstallationsstruktur |

CNC-Bearbeitung, integrierte vertikale Platteninstallation (Dicke 30 mm). |

|

|

2 |

Walzenoberflächenbehandlung |

Oberflächenoxidationsbehandlung von Metallaluminiumwalzen, Oberflächenhärte HRC65; Überrollrundschlag ⤠20 μ mï¼ Oberflächenrauheit Ra0,2; Parallelität ⤠0,1 mm; |

|

|

3 |

Spannungskontrollsystem |

Doppelter Geschwindigkeitsregelungsmodus mit geschlossenem Regelkreis: 1. Schwenkwalzen-PID-Synchronregelung 2. Servomotor regelt die Spannung im geschlossenen Regelkreis. Die Spannungsanzeigetabelle zeigt den Spannungswert 3. Der einstellbare Spannungsbereich beträgt 0–300 n und die Spannungsschwankung ± 1,5 % |

|

|

4 |

Korrekturmethode |

Automatische EPC-Steuerung, Hub 120 mm |

|

|

5 |

Wickelmethode |

Abwickeln auf und ab |

|

|

Die Rolle wird mit einem aufblasbaren 3-Zoll-Schaft befestigt |

|

||

|

Abwickeln der doppelten Luftexpansionswelle, beidseitige Unterstützung |

|

||

|

Manuelle Bandaufnahmeplattform, Doppeldruckstangenmodus |

|

||

|

6 |

Substratlaufrichtung |

Vorwärts und rückwärts |

|

|

7 |

Substratlaufgeschwindigkeit |

50m/min |

|

|

8 |

Maximaler Abwickeldurchmesser |

Ф500mm |

|

|

9 |

Maximale Tragfähigkeit der aufblasbaren Welle |

600 kg |

|

|

10 |

Anzahl der abwickelbaren aufblasbaren Wellen |

2 Artikel |

|

|

11 |

Steuerungssystem |

Stellen Sie die Funktionsbetriebstaste ein, um Vorgänge wie Bandverbindung, Pause, Notstopp, Vorwärts- und Rückwärtsdrehung, Links- und Rechtsausrichtung usw. abzuschließen |

|

|

12 |

Abwickelgeschwindigkeit |

Die Abwickelgeschwindigkeit wird von der SPS entsprechend der eingestellten Beschichtungsgeschwindigkeit und Echtzeitdaten zur Spannungsänderung gesteuert. Die Abwickelleistung wird vom Wechselstrommotor + Turbinengetriebe bereitgestellt; |

|

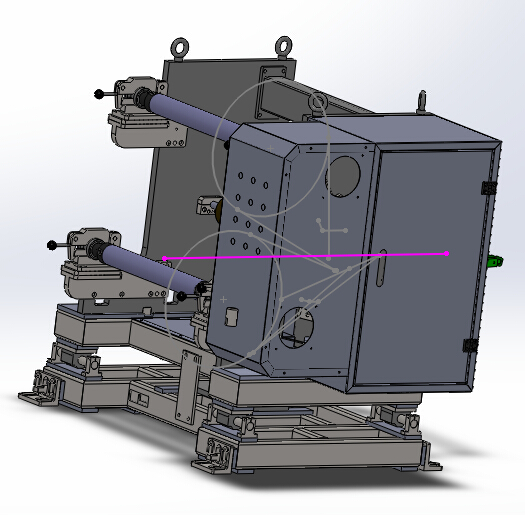

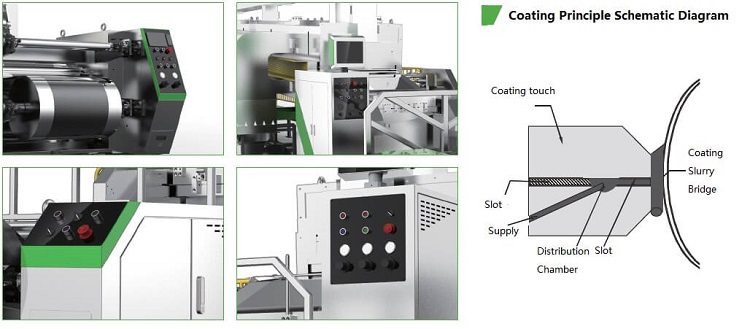

2ã Kopfstruktur (ein Mantel, zwei Schichten)ï¼

|

Nr. |

PProjekt |

Ttechnischer Parameter |

Notizen |

|

1 |

Installationsstrukturmodus |

CNC-Bearbeitungsdicke von 70 mm, integrierte vertikale Plattenstruktur, Gesamtgewicht 2,6 Tonnen, Vergrößerung der Bodenlager-Eisenplatte, Reduzierung der Bodenlagerfläche. |

|

|

2 |

Hauptantriebsmotor |

SErvomotor |

|

|

3 |

Gummirollenstruktur |

Um die durch die fehlende Spannungstrennung verursachte Spannungsinstabilität zu verhindern und die Stabilität der Beschichtungsoberflächendichte sicherzustellen. |

|

|

4 |

Abstandseinstellung zwischen Düsenkopf und Beschichtungswalze |

Der Servomotor arbeitet mit dem hochpräzisen Absolutwegsensor zur Spurführungsregelung zusammen. Der Abstand wird über den Bildschirm eingestellt, 1~5000 µm, die Einstellauflösung beträgt 0,1 µm und die wiederholte Positionierungsgenauigkeit beträgt â¤Â± 0,3 µm. |

|

|

5 |

Auswahl des Stanzkopfes |

Die Düsenlippe des Mitsubishi-Spezialextrusionskopfes besteht aus hochverschleißfestem und korrosionsbeständigem Hartmetallstahl und die Oberfläche ist mit Wolframkarbid oder Chromnitrid behandelt. Die Geradheit und Ebenheit betragen ⤠1,5 µ M |

|

|

6 |

Die Kavitätsstruktur |

Eingesetzt wird der Mehrdruck-Spritz-Beschichtungskopf mit Hohlraum, der sich gut an den Prozess anpassen lässt und dabei hilft, den Querdruck auszugleichen, um die Beschichtungsdicke in Querrichtung gleichmäßig zu machen. Die obere Düse des Beschichtungskopfes ist mit einem Durchbiegungseinstellmechanismus ausgestattet, der die Parallelität der oberen und unteren Düsenlippen einstellen kann |

|

|

7 |

Drucküberwachungssystem |

Überwachung des Speisedrucks, Überwachung des Rückflussdrucks, Überwachung des Werkzeughohlraumdrucks; Es kann den Fütterungsprozess in Echtzeit überwachen und bei Verstopfungen einen Alarm mit einer Genauigkeit von ⤠0,001 MPa auslösen |

|

|

8 |

Fütterungssystem |

Japanische Bingshen-Präzisionsschneckenpumpe (2nbl15f (sus+epdm)-Pumpe) + Präzisionsservomotor, ein effektiver 60-Liter-Wendeeimer (Materialbehälter) und verfügt über die Funktionen der Flüssigkeitsstanderkennung und Flüssigkeitsstandmischung, um Sedimentation und Überlauf zu verhindern Gülle. |

|

|

9 |

Intermittierende Beschichtungsfunktion |

Ein intermittierendes Servo-Steuerventilsystem wird eingesetzt, um die Stabilität der Beschichtungsgröße sicherzustellen. |

|

|

10 |

Kopf- und Schwanzausdünnungsfunktion |

Das intermittierende Servo-Steuerventilsystem kann die Kopf- und Schwanzausdünnungszeit und den Hub des intermittierenden Ventilschalters anpassen, um die Kopf- und Schwanzdicke in Echtzeit anzupassen. |

|

|

11 |

Funktion zur horizontalen Einstellung des Schneidkopfes |

Übernehmen Sie eine präzise lineare Führungsschienenführung und einen manuellen horizontalen Einstellmodus, sodass der Düsenkopf in der horizontalen Position leicht um ± 10 mm eingestellt werden kann. Stellen Sie die vertikale Ausrichtungsgenauigkeit der Vorder- und Rückseite sicher |

|

|

12 |

Zusammenpassen und Zusammenbau des oberen Teils des Düsenkopfes und des unteren Teils des Düsenkopfes |

Der digitale Drehmomentschlüssel wird verwendet, um die Montagekonsistenz und -genauigkeit des Schneidkopfes sicherzustellen. |

|

|

13 |

Walzenoberflächenbehandlung |

Oberflächenoxidationsbehandlung von Metallaluminiumwalzen, Oberflächenhärte HRC65; Rundlauffehler über der Walze ⤠20 μ mï¼ Oberflächenrauheit Ra0,2; Parallelität ⤠0,1 mm; |

|

|

14 |

Beschichtungswalze (Stahlwalze) |

Die Oberfläche ist mit importiertem Hartchrom beschichtet und hat einen Durchmesser von Φ 295 mm; |

|

|

15 |

TVersion |

Vollautomatische PID-Regelung mit konstanter Spannung, Spannungsbereich 1, Bereich 0–50 n, Genauigkeit der Spannungsregelung ± 1 n |

|

|

16 |

Standalone-Kopfposition |

Installation und Betrieb vor dem Trocknen |

|

|

17 |

Laserausrichtungsfunktion |

Die Laserausrichtungsfunktion wird verwendet, um den Ausrichtungsgrad manuell zu beurteilen. |

|

3ã Trockenkanal (Hängeofen)

|

Nr. |

PProjekt |

technischer Parameter |

Bemerkung |

|

1 |

Ofenstruktur |

Die ersten vier Abschnitte sind die Hauptstruktur des Übertragungsschiffs und die letzten sechs Abschnitte sind die Struktur des Hängeofens. |

|

|

2 |

Ofenlänge |

40 Meter (4 Meter/Abschnitt, insgesamt 10 Abschnitte) |

|

|

3 |

TTextur des Materials |

Edelstahl, innerer Tank, nationaler Standard SUS304, äußerer Tank, nationaler Standard SUS201 |

|

|

4 |

Antriebsart der Ofenführungsrolle |

Die ersten vier Abschnitte sind die Hauptübertragungsstruktur und die letzten sechs Abschnitte sind der Suspensionsofen |

|

|

5 |

Temperaturregelung |

Es ist in die Schutzsteuerung der normalen Arbeitstemperatursteuerung und den Übertemperaturüberwachungsalarm unterteilt. Im Falle einer Übertemperatur ertönt ein akustischer und optischer Alarm und die Hauptstromversorgung der Heizung wird unterbrochen; Jeder Abschnitt wird vollständig unabhängig gesteuert |

|

|

6 |

HFressart |

Elektrische Heizung, Warmluftzirkulationsstruktur |

|

|

7 |

Heizleistung des Einkammerofens |

Einzelabschnitt 24 kW/4 m (maximale Startleistung) |

|

|

8 |

Temperatur im Trocknungskanal |

Design Max150 â, Temperaturunterschied im Bereich des einteiligen Ofens ⤠5 â |

|

|

9 |

Box-Oberflächentemperatur während des Betriebs |

â¤45âï¼ Die Dicke der Baumwollfüllung beträgt 100 mm; |

|

|

10 |

Blasmodus |

Oberer und unterer Luftausstoß, oberes und unteres Luftvolumen können jeweils über Ventile gesteuert werden, die fein eingestellt werden können; Die obere und untere Luftkammer teilen sich den Heizkörper |

|

|

11 |

Abluftvolumenregelung jedes Abschnitts |

Unabhängige Steuerung und Feineinstellung durch mechanisches Ventil |

|

|

12 |

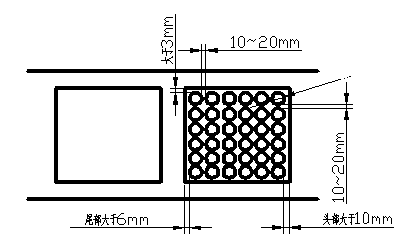

Luftdüsenstruktur |

Die Blasrichtung der ersten vier Abschnitte beträgt 30 Grad zur Horizontalen, und die Luftdüsennut ist mit einer speziellen Form geschlitzt. Die letzten fünf Abschnitte sind verstellbare Luftdüsenhaken. |

|

|

13 |

Lüftersteuerung |

AC-Schützsteuerung |

|

|

14 |

Heizungssteuerung |

Halbleiterrelais |

|

|

15 |

Lüftermaterial |

Nationaler Standard SUS304 Edelstahl |

|

|

16 |

Lösungsmittelrückgewinnungssystem |

Nein, nur Unterstützung bei der Installation von Schnittstellen |

|

|

17 |

NMP-Lösungsmittelkonzentrationsalarm |

Installationsschnittstelle bereitstellen. (muss separat zitiert werden) |

|

|

18 |

Überwachung des Luftkammerdrucks |

Keine (diese Funktion muss separat zitiert werden) |

|

|

19 |

Abluftmenge |

35000 m3/h max |

|

4ã Traktionsmechanismus: (2 Sätze)

|

Nr. |

PProjekt |

technischer Parameter |

Notizen |

|

1 |

Marschkorrektur |

Installiert am Auslass des Trocknungskanals, automatische EPC-Steuerung, Schwenkung ± 15 Grad, fotoelektrischer Sensor |

|

|

2 |

TVersion |

Doppelter Geschwindigkeitsregelungsmodus mit geschlossenem Regelkreis: 1. Schwenkwalzen-PID-Synchronregelung 2. Servomotor regelt die Spannung im geschlossenen Regelkreis. Die Spannungsanzeigetabelle zeigt den Spannungswert 3. Der einstellbare Spannungsbereich beträgt 0–300 n und die Spannungsschwankung ± 1,5 % |

|

|

Spannungstrennung wird durch Andruckrolle und Zugrolle realisiert |

|

||

|

3 |

Installationsstrukturmodus |

Installation der integrierten vertikalen Platte des CNC-Bearbeitungszentrums (Dicke 30 mm) |

|

|

4 |

Antriebsrolle |

160 mm Stahlrolle |

|

|

5 |

Andruckrolle |

Ø 120 mm Gummiwalze, Oberfläche Brot EPDM |

|

|

6 |

Antriebsmotor |

Die Traktionsrolle wird von einem Siemens-Servomotor + Präzisionsgetriebe angetrieben |

|

5ã Rückspulmechanismus (automatische Doppelwellen-Rückspulvorrichtung vom Scheibentyp)ï¼

|

Nr. |

PProjekt |

technischer Parameter |

Notizen |

|

1. |

Installationsstrukturmodus |

Installation der integrierten vertikalen Platte des CNC-Bearbeitungszentrums (Dicke 30 mm) |

|

|

2. |

Spannung |

Doppelter Geschwindigkeitsregelungsmodus mit geschlossenem Regelkreis: 1. Schwenkwalzen-PID-Synchronregelung 2. Servomotor regelt die Spannung im geschlossenen Regelkreis. Die Spannungsanzeigetabelle zeigt den Spannungswert 3. Der einstellbare Spannungsbereich beträgt 0–300 n und die Spannungsschwankung ± 1,5 % |

|

|

3. |

Abweichung korrigieren |

Automatische EPC-Steuerung, Hub 120 mm |

|

|

4. |

Maximaler Wickeldurchmesser |

Ã800 |

|

|

5. |

Winder aufblasbare Welle |

Artikel 2 (nationale Norm) |

|

|

6. |

Wickelmotor |

Die Wicklungsleistung wird durch einen Siemens-Servomotor + Präzisionsgetriebe angetrieben |

|

|

7. |

Maximale Kapazität |

600 kg |

|

|

8. |

Rollenwechselmodus |

Automatische Wickel- und Wechselfunktion ohne Abschaltung |

|

6ã Steuerungssystemï¼

|

Nr. |

PProjekt |

technischer Parameter |

Notizen |

|

1 |

Master-Steuerungssystem |

Touchscreen, SPS, Modul, Servosystem |

|

|

2 |

Betriebsmodus |

Manueller, automatischer und Notstopp; Die gesamte Maschine kann vorher und nachher bedient werden |

|

|

Die Geschwindigkeit der Beschichtungslinie, die Beschichtungseinstellung, die Kopf- und Schwanzverdünnungseinstellung, die Lüfterfrequenz und die Temperatureinstellung können über den Touchscreen eingestellt, angezeigt und aufgezeichnet werden |

|

||

|

3 |

Einstellbereich der Beschichtung und Intervalllänge |

Beschichtungslänge 20,0 ~ 3200,0 mm |

|

|

4 |

Alarmzustand |

Intermittierende Länge: 5,0 ~ 3200,0 mm |

|

|

5 |

Zählfunktion |

Wenn das Gerät ausfällt, zeigt der Touchscreen den entsprechenden Korrekturbildschirm an |

|

|

6 |

Methode zur Anpassung der Kopf- und Schwanzdicke |

Produktionsmenge/-länge |

|

IIIã Gerätegenauigkeit

1ãHardware-Genauigkeit

|

Nr. |

PProjekt |

technischer Parameter |

Notizen |

|

1 |

Beschichtungswalze (Stahlwalze) |

Rundlauffehler ⤠1,0 um, Ra0,4 Geradheit ⤠1,5 um |

|

|

2 |

Abweichungskorrektur |

±1mm |

|

|

3 |

Aluminiumwalze |

Rundlauf ⤠20um, Geradheit ⤠20um |

|

|

4 |

Wiederholgenauigkeit der Werkzeugeinstellungssteuerung |

±0,1 um |

|

|

5 |

Genauigkeit der Temperaturregelung |

±0,5â |

|

2ãBeschichtungsgenauigkeit

|

Artikel |

Sign |

Parameter (30 m/min) |

|

|

A (nachfolgend) |

⤠1 mm (bezogen auf die Viskosität der Aufschlämmung und die Eigenschaften des Bindemittels) |

|

B (abnormaler Kopfbereich) |

5mm |

|

|

C (Schwanzanomaliebereich) |

6mm |

|

|

D (Kanteneffektbereich) |

â¤3mmï¼ Dicke -10 um |

|

|

E (Längenfehler) |

±0,5 mm |

|

|

F (Breitenfehler) |

±0,5 mm |

|

|

M (Breitenfehler) |

±0,5 mm |

|

|

G1 (Kopfdicke) |

-5~+5um |

|

|

G2 (Schwanzdicke) |

-5~+5um |

|

|

H (leerer Fehler) |

±0,5 mm |

|

|

I (positiver und negativer Ausrichtungsfehler) |

±0,5 mm |

|

|

J Einzelflächendichte (Bereiche B, C und D entfernen) |

Innerhalb von 1,2 % |

|

|

Längenbereich |

L1 (Filmlänge) |

20,0ï½3200,0mm |

|

L2 (intermittierende Länge) |

5,0ï½3200,0mm |

|

|

L1 /l2 (Beschichtung + intermittierende Länge) |

L1 +L2 â¥120mm |

3ãMErleichterungsmethode

A. Messbereich: 3mm am Rand, 5mm am Ende und 5mm am Anfang.

B. Messen Sie die Abmessungen Φ 40 mm oder gemäß den Prozessanforderungen des Nachfragers

IVã Installations- und Nutzungsumgebung

1) Die Umgebungstemperatur des Maschinenkopfes beträgt 20–30 °C, der Rest beträgt 10–40 °C;

2) Relative Luftfeuchtigkeit des Maschinenkopfes: positive relative Luftfeuchtigkeit ⤠35 %, negative Luftfeuchtigkeit ⤠98 % und der Rest ⤠98 %;

Vã Sunterstützende Einrichtungen

1) Stromversorgung: 3Ph 380V, 50Hz, Spannungsschwankungsbereich: +8% - 8%; Die Gesamtstartleistung des Netzteils beträgt 280 kW;

2) Druckluft: Nach dem Trocknen, Filtern und Stabilisieren beträgt der Ausgangsdruck mehr als 5,0 kg/cm2;

VI ã Geräteausrichtung (optional)

1)

Angehängte Tabelle: detaillierte Liste der Gerätevorabnahme- und formellen Abnahmeinspektionen (Inspektionsergebnisse sind dem Abnahmebericht beigefügt)

|

Nr. |

Inspektionselemente |

Inspektionsstandard |

Inspektionsmethode |

|

1. |

Gerätekonfigurationsparameter |

Gesamtabmessungen der Ausrüstung: L (56000mm) *B(4000mm) *H (4000mm) |

Maßband |

|

Ofenlänge: (4m/Abschnitt) à 4) + (4m/Abschnitt à 6 Abschnitte) =40m |

Lineal |

||

|

Maximaler Wickeldurchmesser beim Auf- und Abwickeln: Ï 600 mm |

Herrscher |

||

|

Rollenbreite: 750 mm |

|

||

|

2. |

Integrität der Ausrüstungsfunktionszusammensetzung |

Abwickelteil (manuelle Rollenwechselfunktion, Spannung, Abweichungskorrektur, aufblasbare Welle) |

Überprüfen Sie die technische Vereinbarung und die Gerätekonfigurationstabelle visuell |

|

Beschichtungsteil (Basis, Beschichtungswalze, Zuführsystem, Haushaltsmatrize) |

|||

|

Ofen (Umwälzpumpe, Heizsystem, externer Hilfsluftkanal) |

|||

|

Traktionsteil (Korrektur der Wegabweichung, Traktionsspannung, Traktionsrollenbaugruppe) |

|||

|

Wickelteil (manuelle Rollenwechselfunktion, Spannung, Abweichungskorrektur, aufblasbare Welle) |

|||

|

Steuerungssystem (Schaltschrank, interne Verkabelung, externe Kabelkanäle) |

|||

|

Lieferteile (gemäß Inhalt der technischen Vereinbarung) |

|||

|

3. |

Markenbestätigung von Standardteilen |

100 % gemäß der in der technischen Vereinbarung angegebenen Marke der Zukaufteile |

|

|

4. |

SSicherheitsstandards |

Mechanische und elektrische Verriegelung, Selbsthemmungsfunktion, Induktionsschutzfunktion; |

Sichtprüfung und Betrieb |

|

Alarmsignal in jedem Bereich vor Inbetriebnahme der Anlage; |

OBetrieb |

||

|

Sicherheitswarnschilder müssen an gefährlichen Teilen wie Bewegung, Kompression, Unterbrechung und Wärmequelle angebracht werden; |

visuell |

||

|

Not-Aus-Schalterknopf, Sicherheitsseil im internen Wartungsbereich (mindestens 3 Stellen); |

visuell |

||

|

Schutzabdeckungen für Getriebe und bewegliche Teile; |

visuell |

||

|

Ofenübertemperaturalarm und Ausschaltschutzfunktion |

Vorgang |

||

|

5. |

Mechanische Genauigkeitsprüfung |

Rundlauf der Beschichtungswalze ⤠1,0 μ mï¼ Geradheit ⤠1,5 μ mï¼ Oberflächenrauheit Ra0,4, |

Messuhr, spezielles Inspektionswerkzeug |

|

Rundlauffehler über der Walze ⤠20 μ mï¼ Oberflächenrauheit Ra0,2 |

Messuhr |

||

|

Parallelität des Rollendurchgangs ⤠0,1 mm (außer beim Rollendurchlauf des Ofens) |

Messuhr, spezielles Inspektionswerkzeug |

||

|

6. |

Betrieb bei leerem Band (Betreiben Sie das Grundmaterial kontinuierlich mit einer Geschwindigkeit von 40 m/min für etwa 500 m) |

1m/minâ10m/minâ30m/min Abschnittsprobenahme |

Drehzahlmesser |

|

Keine Faltenbildung im gesamten Bereich und keine Kratzer auf der Oberfläche des Substrats |

visuell |

||

|

Alle beweglichen Teile funktionieren reibungslos und ohne ungewöhnliche Geräusche. Der Antriebsriemen ist frei von Abweichungen und Verschleiß; |

visuell |

||

|

Temperatureinstellung jedes Abschnitts des Ofens: Normaltemperatur ~ 150 °C |

Bedienung und Sichtprüfung |

||

|

Das Auf- und Abwickeln sowie die Zugkraftabweichungskorrektur laufen reibungslos und ohne ständiges Rütteln ab |

Betrieb und Sichtprüfung |

||

|

Mit Ausnahme der Abweichungskorrektur und des Ofens beträgt die Abweichung des Grundmaterials jeder Walze ± 1 mm; Abweichung des Beschichtungswalzensubstrats ⤠0,5 mm |

Bremssättel |

||

|

Spannungseinstellungswert 5 ~ 300 N |

Betrieb und Sichtprüfung |

||

|

Beim Starten und Stoppen beträgt die Spannungsschwankung ± 5 N; Spannungsschwankung ± 1n im Normalbetrieb; |

Betrieb und Sichtprüfung |

||

|

7. |

Beschichtungsinspektion 30m/min Beschichtungsbetrieb 1200m) |

Die Beschichtungsgeschwindigkeit beträgt 30 m/min und das Beschichtungsverfahren ermöglicht eine kontinuierliche und intermittierende Beschichtung |

Parametereinstellung |

|

Das Zufuhrsystem und die Rohrleitung sind gut abgedichtet, ohne dass Material austritt |

visuell |

||

|

Das Erscheinungsbild der beschichteten Oberfläche ist gut, ohne Partikel, Kratzer, freiliegende Folie und schlechte Wölbungskante |

visuell |

||

|

Dichtegenauigkeit einer Seite: Gewichtsfehler ± 1,2 % (mit Ausnahme des Bereichs von 8 mm am Rand) |

Elektronische Mikrometerwaage |

||

|

Dichtegenauigkeit der doppelseitigen Oberfläche: Gewichtsfehler â¤Â± 1,5 % (mit Ausnahme des Bereichs von 8 mm am Rand) |

Elektronische Mikrometerwaage |

||

|

Rückstand ⤠1 mm (bezogen auf die Viskosität der Aufschlämmung und die Eigenschaften des Bindemittels) |

Lineal |

||

|

Anormaler Kopfbereich ⤠8 mm |

Lineal, Mikrometer |

||

|

Anormaler Bereich des Schwanzes ⤠6 mm |

Lineal, Mikrometer |

||

|

Kanteneffektbereich ⤠3 mm, -10 ~ +5 um (Änderung der Viskosität der Aufschlämmung weniger als ± 300 cps) |

Lineal, Mikrometer |

||

|

Längenfehler /h Leerfehler: â¤Â± 0,5mm |

Lineal |

||

|

Breitenfehler: â¤Â± 0,5 mm |

Lineal |

||

|

Dicke von Kopf und Schwanz: -5 ~ +5um |

Mikrometer |

||

|

Positiver und negativer horizontaler Ausrichtungsfehler: â¤Â± 0,5 mm |

Nadel, Lineal |

||

|

Längsausrichtungsfehler der Vorder- und Rückseite: â¤Â± 0,5 mm |

Nadel, Lineal |

||

|

Temperaturregelungsgenauigkeit des einteiligen Ofens: â¤Â± 1 â |

visuell |

||

|

Im horizontalen Bereich 10 mm über dem Untergrund beträgt die Temperaturabweichung an jedem Punkt eines Einzelabschnittsofens: â¤Â± 3 â |

Thermodetektor |

||

|

Trockenheitstest, Lösungsmittelrückstände: ⤠1 % (Raumprobenmessung bei konstanter Temperatur und Luftfeuchtigkeit) |

Elektronische Mikrometerwaage |

||

|

Geräteauslastungsgrad: ⥠97 % (formelles Abnahmeprojekt) |

Betrieb und Test |

||

|

Produktqualifizierungsrate: ⥠98 % (formelles Abnahmeprojekt) |

Betrieb und Test |

![]()

1 Standard-Exportpaket: Interner Antikollisionsschutz, externe Export-Holzkistenverpackung.

2 Versand per Express, auf dem Luftweg, auf dem Seeweg entsprechend den Anforderungen der Kunden, um den am besten geeigneten Weg zu finden.

3 Wir sind für den Schaden während des Versandvorgangs verantwortlich und tauschen den beschädigten Teil kostenlos für Sie aus.

Vorherige :

Automatische LFP 30Ah 50Ah 100Ah Lithium-Ionen-Batterie-Fertigungslinie für prismatische ZellenNächste :

Automatische Kalanderwalzenpresse für die Produktionslinie für prismatische ZellenKategorien

© Copyright: 2026 Xiamen Tmax Battery Equipments Limited Alle Rechte vorbehalten.

IPv6 Netzwerk unterstützt