Schleuderbeschichtungsmaschine: Ein umfassender Leitfaden

Eine Schleuderbeschichtungsmaschine ist ein unverzichtbares Gerät in verschiedenen Branchen, insbesondere in den Bereichen Elektronik, Optik und Materialwissenschaften. Mit dieser Maschine werden gleichmäßig dünne Filme auf Substrate aufgetragen, indem das Substrat mit hoher Geschwindigkeit gedreht wird. Dieser Leitfaden behandelt das Funktionsprinzip, Schlüsselkomponenten, Prozessschritte, Anwendungen, Vorteile und Herausforderungen von Schleuderbeschichtungsmaschinen.

Funktionsprinzip

Beim Schleuderbeschichtungsprozess wird eine kleine Menge einer flüssigen Lösung (normalerweise ein Polymer, Fotolack oder ein anderes Material) auf die Mitte eines Substrats aufgetragen. Anschließend wird das Substrat schnell gedreht, wodurch sich die Lösung ausbreitet und aufgrund der Zentrifugalkraft einen dünnen, gleichmäßigen Film bildet. Die Dicke des resultierenden Films wird durch die Schleudergeschwindigkeit, die Schleuderzeit und die Viskosität der Lösung gesteuert.

Schlüsselkomponenten

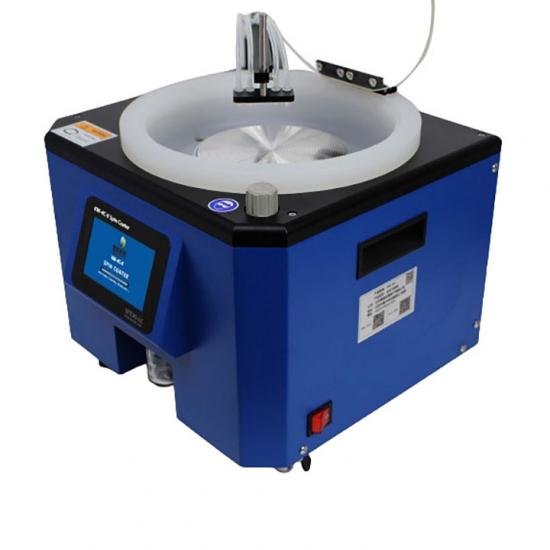

1.Chuck: Die Plattform, die das Substrat hält und dreht. Normalerweise wird es vakuumversiegelt, um das Substrat während des Schleuderns zu sichern.

2.Motor: Treibt das Spannfutter an und steuert die Schleudergeschwindigkeit und Beschleunigung.3. Dosiersystem: Trägt die Beschichtungslösung auf das Substrat auf. Dies kann manuell oder über ein automatisiertes Dosiersystem erfolgen.

4.Controller: Verwaltet die Schleudergeschwindigkeit, die Zeit und die Beschleunigungs-/Verzögerungsprofile.

5.Abdeckung: Umschließt den Spinnprozess, um Kontaminationen zu verhindern und die Sicherheit zu gewährleisten.

Prozessschritte

Substratvorbereitung: Das Substrat (z. B. Siliziumwafer, Objektträger) wird gereinigt, um alle Verunreinigungen zu entfernen, die die Gleichmäßigkeit des Films beeinträchtigen könnten.

Lösungsabscheidung: Eine kleine Menge der Beschichtungslösung wird auf die Mitte des Substrats aufgetragen.

Schleudern: Das Substrat wird schnell gedreht, wodurch sich die Lösung ausbreitet und einen dünnen Film bildet. Die Schleudergeschwindigkeit und -zeit werden sorgfältig kontrolliert, um die gewünschte Filmdicke zu erreichen.

Trocknung/Aushärtung: Das beschichtete Substrat wird getrocknet oder ausgehärtet, häufig durch Erhitzen, um den Film zu verfestigen und alle Lösungsmittelreste zu entfernen.

Anwendungen

Mikroelektronik: Anwendung von Fotolacken und anderen Materialien bei der Herstellung von Halbleiterbauelementen.

Optik: Beschichten von Linsen und optischen Komponenten mit Antireflex- oder Schutzschichten.

Materialwissenschaft: Herstellung dünner Filme für Forschung und Entwicklung in der Nanotechnologie und Oberflächenwissenschaft.

Solarzellen: Aufbringen von Dünnschichtmaterialien bei der Herstellung von Photovoltaikzellen.

Medizinprodukte: Beschichtung von Implantaten und anderen medizinischen Geräten mit biokompatiblen Materialien.

Vorteile

Gleichmäßigkeit: Durch Schleuderbeschichtung können äußerst gleichmäßige dünne Filme mit präziser Kontrolle der Dicke erzeugt werden.

Vielseitigkeit: Kann eine breite Palette von Materialien und Substraten beschichten.

Geschwindigkeit: Der Prozess ist schnell und eignet sich daher sowohl für die Forschung als auch für die industrielle Produktion.

Skalierbarkeit: Die Schleuderbeschichtung kann problemlos von Laborumgebungen bis zur Großserienfertigung skaliert werden.

Herausforderungen

Materialabfall: Beim Schleudern wird häufig überschüssige Lösung vom Substrat weggeschleudert, was zu Materialabfall führt.

Begrenzte Substratgröße: Die Größe des Substrats, das beschichtet werden kann, ist durch die Größe des Spin Coaters. begrenzt

Umgang mit Lösungsmitteln: Zur Gewährleistung der Sicherheit und der Einhaltung der Umweltvorschriften sind eine ordnungsgemäße Handhabung und Entsorgung von Lösungsmitteln erforderlich.

Randwulstbildung: Um den Umfang des Substrats kann sich ein dickerer Ring oder „Randwulst“ bilden, der möglicherweise in nachfolgenden Verarbeitungsschritten entfernt werden muss.

Entwicklungsherausforderungen

Gleichmäßigkeitskontrolle: Das Erreichen einer gleichmäßigen Filmdicke über große Flächen und verschiedene Substratformen bleibt eine technische Herausforderung.

Materialkompatibilität: Entwicklung von Schleuderbeschichtungsverfahren, die mit neuen und aufkommenden Materialien kompatibel sind.

Prozessoptimierung: Parameter optimieren, um Materialverschwendung zu minimieren und die Beschichtungseffizienz zu verbessern.

Automatisierung: Integration fortschrittlicherer Automatisierungs- und Steuerungssysteme zur Verbesserung der Reproduzierbarkeit und des Durchsatzes.

Schlussfolgerung

Die Schleuderbeschichtungsmaschine ist ein vielseitiges und leistungsstarkes Werkzeug zum Auftragen gleichmäßiger dünner Filme auf eine Vielzahl von Substraten. Seine Anwendungen erstrecken sich über zahlreiche Branchen, von der Mikroelektronik bis hin zu medizinischen Geräten, und machen es sowohl in Forschungs- als auch in Produktionsumgebungen unverzichtbar. Während Herausforderungen wie Materialverschwendung und Randwulstbildung bestehen, verbessern ständige Fortschritte in der Technologie und Prozessoptimierung weiterhin die Fähigkeiten und Effizienz von Schleuderbeschichtungsmaschinen.