Tauchbeschichtungsmaschinen verstehen: Prinzipien, Anwendungen und Vorteile

Einleitung

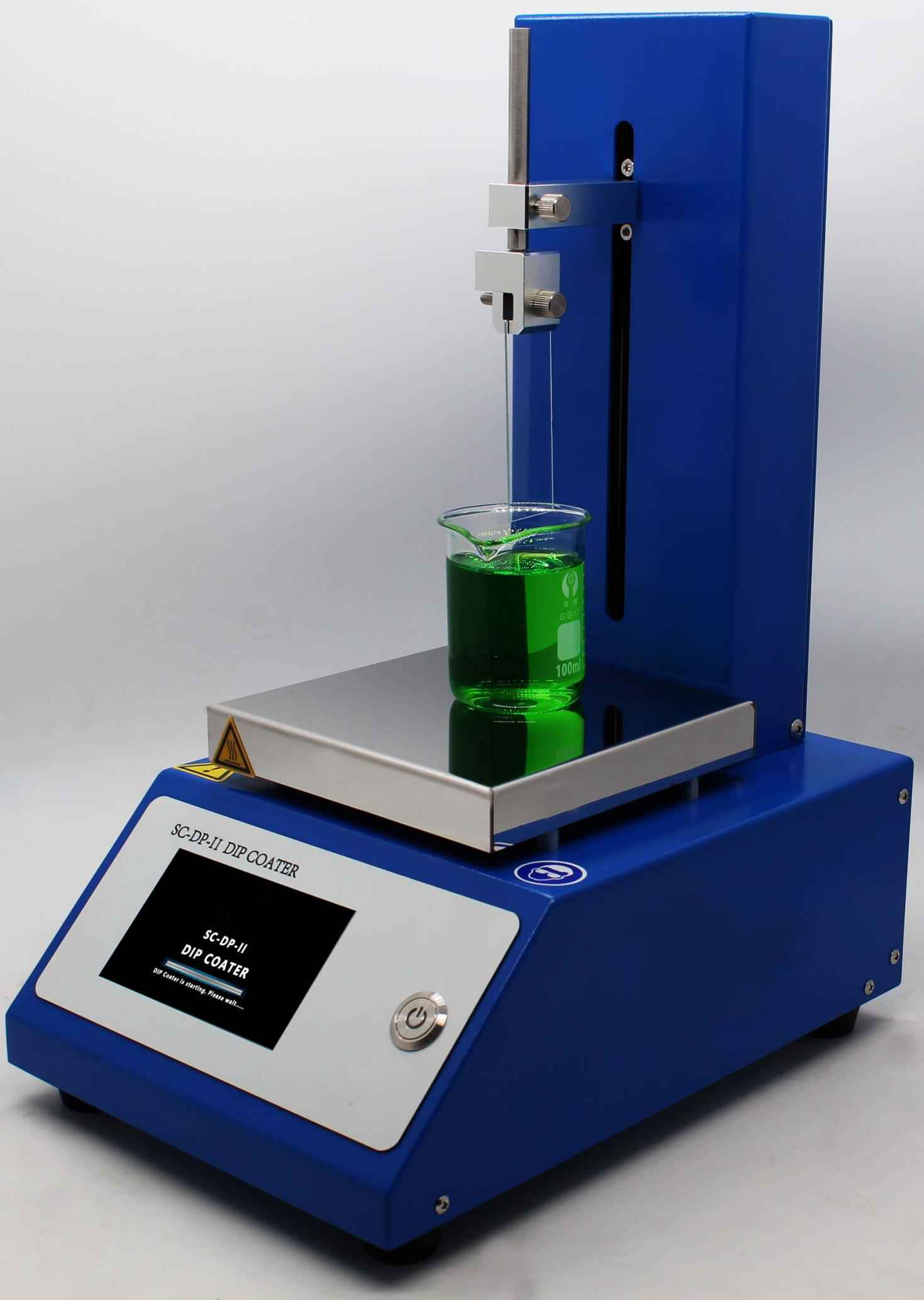

Tauchbeschichtung ist eine vielseitige Technik, mit der dünne Filme und Beschichtungen auf verschiedene Substrate aufgetragen werden, indem diese in eine Beschichtungslösung eingetaucht und dann mit kontrollierter Geschwindigkeit herausgezogen werden. Tauchbeschichtungen sind aufgrund ihrer Präzision, Wiederholbarkeit und Fähigkeit zur Beschichtung komplexer Geometrien in Branchen von der Elektronik bis hin zu biomedizinischen Geräten unverzichtbar. In diesem Artikel werden die Prinzipien, Anwendungen und Vorteile von Tauchbeschichtungsmaschinen untersucht.

Prinzipien der Tauchbeschichtung

Der Tauchbeschichtungsprozess umfasst mehrere kritische Schritte:

1. Eintauchen: Das Substrat wird in eine Beschichtungslösung eingetaucht. Die Eintauchtiefe und die Eintauchdauer können je nach erforderlicher Schichtdicke und Materialeigenschaften angepasst werden.

2. Verweilzeit: Das Substrat bleibt für eine bestimmte Zeit in der Lösung, sodass das Beschichtungsmaterial gut haften kann.

3. Entnahme: Das Substrat wird mit kontrollierter Geschwindigkeit aus der Lösung entnommen. Die Abzugsgeschwindigkeit ist entscheidend, da sie die Dicke und Gleichmäßigkeit der Beschichtung bestimmt.

4. Trocknen/Aushärten: Das beschichtete Substrat wird getrocknet oder ausgehärtet, um die Beschichtung zu verfestigen. Dieser Schritt kann je nach Beschichtungsmaterial Umgebungstrocknung, Wärmehärtung oder UV-Härtung umfassen.

Komponenten einer Tauchbeschichtungsmaschine

1. Beschichtungstank: Enthält die Beschichtungslösung. Abhängig von den chemischen Eigenschaften der Beschichtungslösung kann der Tank aus verschiedenen Materialien wie Edelstahl oder Glas bestehen.

2. Substrathalter: Hält und manipuliert das Substrat während des Beschichtungsprozesses. Es kann an verschiedene Substratformen und -größen angepasst werden.

3. Rückzugsmechanismus: Steuert die Geschwindigkeit und den Winkel, mit dem das Substrat aus der Beschichtungslösung herausgezogen wird. Dieser Mechanismus ist typischerweise programmierbar, um eine präzise Steuerung der Beschichtungsdicke zu erreichen.

4. Trocknungs-/Härtungssystem: Gewährleistet die ordnungsgemäße Verfestigung der Beschichtung. Dazu können Umgebungstrocknungskammern, Öfen oder UV-Härtungseinheiten gehören.

5. Steuerungssystem: Eine programmierbare Schnittstelle, die es Bedienern ermöglicht, verschiedene Parameter wie Eintauchtiefe, Verweilzeit, Entnahmegeschwindigkeit und Trocknungs-/Aushärtungsbedingungen einzustellen und zu überwachen.

Anwendungen von Tauchbeschichtungsmaschinen

1. Elektronik: Mit der Tauchbeschichtung werden isolierende oder leitfähige Beschichtungen auf elektronische Bauteile, Leiterplatten und Sensoren aufgetragen. Es gewährleistet eine gleichmäßige Abdeckung und Schutz vor Umwelteinflüssen.

2. Optik: Optische Linsen und Spiegel werden mittels Tauchbeschichtung beschichtet, um Eigenschaften wie Antireflexionseigenschaften und Kratzfestigkeit zu verbessern.

3. Biomedizinische Geräte: Medizinische Implantate, Katheter und Stents werden häufig mit biokompatiblen oder medikamentenfreisetzenden Materialien tauchbeschichtet, um die Leistung und die Patientenergebnisse zu verbessern.

4. Automobil: Die Tauchbeschichtung wird zum Aufbringen von Schutz- und Funktionsbeschichtungen auf Automobilteile verwendet, einschließlich korrosionsbeständiger Beschichtungen und Gleitfilmen.

5. Textilien: Stoffe und Textilien werden tauchbeschichtet, um ihnen Wasserbeständigkeit, antimikrobielle Eigenschaften oder Flammschutz zu verleihen.

6. Forschung und Entwicklung: Tauchbeschichtung wird in Labors häufig zur Herstellung dünner Filme und Beschichtungen für verschiedene Forschungsanwendungen eingesetzt, einschließlich der Entwicklung neuer Materialien und der Nanotechnologie.

Vorteile von Tauchbeschichtungsmaschinen

1. Gleichmäßige Beschichtung: Die Tauchbeschichtung sorgt für äußerst gleichmäßige Beschichtungen, selbst auf komplexen Geometrien, was für Anwendungen, die eine präzise Kontrolle der Beschichtungsdicke erfordern, von entscheidender Bedeutung ist.

2. Skalierbarkeit: Der Prozess kann problemlos von kleinen Laboraufbauten bis hin zu großen industriellen Produktionslinien skaliert werden, sodass er sowohl für Forschung und Entwicklung als auch für die Massenproduktion geeignet ist.

3. Kosteneffizienz: Die Tauchbeschichtung ist im Allgemeinen kostengünstiger im Vergleich zu anderen Beschichtungstechniken wie Sprühbeschichtung oder Dampfabscheidung, insbesondere bei großen oder unregelmäßig geformten Substraten.

4. Vielseitigkeit: Tauchbeschichtungsmaschinen können eine breite Palette von Beschichtungsmaterialien verarbeiten, darunter Polymere, Keramik und Metalle, wodurch sie an verschiedene Branchenanforderungen angepasst werden können.

5. Benutzerfreundlichkeit: Moderne Tauchbeschichtungsmaschinen sind mit programmierbaren Steuerungssystemen ausgestattet, die eine einfache Bedienung, präzise Parametersteuerung und Wiederholbarkeit ermöglichen.

Herausforderungen und Überlegungen

1. Lösungsstabilität: Die Aufrechterhaltung der Stabilität und Homogenität der Beschichtungslösung ist für konsistente Ergebnisse von entscheidender Bedeutung. Lösungsmittelverdunstung, Sedimentation und Verunreinigungen können die Beschichtungsqualität beeinträchtigen.

2. Kontrolle der Abzugsgeschwindigkeit: Eine genaue Kontrolle der Abzugsgeschwindigkeit ist wichtig, um die gewünschte Schichtdicke und Gleichmäßigkeit zu erreichen. Geschwindigkeitsschwankungen können zu Fehlern wie Streifen oder unebenen Schichten führen.

3. Trocknungs- und Aushärtungsbedingungen: Der Trocknungs- oder Aushärtungsprozess muss sorgfältig kontrolliert werden, um Defekte wie Risse, Abblättern oder unvollständige Aushärtung zu vermeiden. Die Wahl der Trocknungsmethode hängt vom Beschichtungsmaterial und den Untergrundeigenschaften ab.

Schlussfolgerung

Tauchbeschichtungsmaschinen sind unverzichtbare Werkzeuge in verschiedenen Branchen, da sie in der Lage sind, gleichmäßige, hochwertige Beschichtungen auf einer Vielzahl von Substraten zu erzeugen. Durch das Verständnis der Prinzipien, Anwendungen und Vorteile der Tauchbeschichtung können Hersteller ihre Prozesse optimieren, um eine überlegene Leistung und Kosteneffizienz zu erzielen. Mit fortschreitender Technologie entwickeln sich Tauchbeschichtungstechniken weiter und eröffnen neue Möglichkeiten für Innovation und Anwendung in aufstrebenden Bereichen.