Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) ist ein Herstellungsverfahren, mit dem pulverförmige Materialien zu festen Teilen oder Vorformen verdichtet werden. Bei dieser Technik wird gleichmäßiger Druck in alle Richtungen ausgeübt, um dichte, homogene und hochwertige Teile zu erzeugen, ohne dass hohe Temperaturen erforderlich sind. Hier finden Sie einen detaillierten Überblick über den Prozess, seine Anwendungen, Vorteile und Herausforderungen.

Prozess des kaltisostatischen Pressens

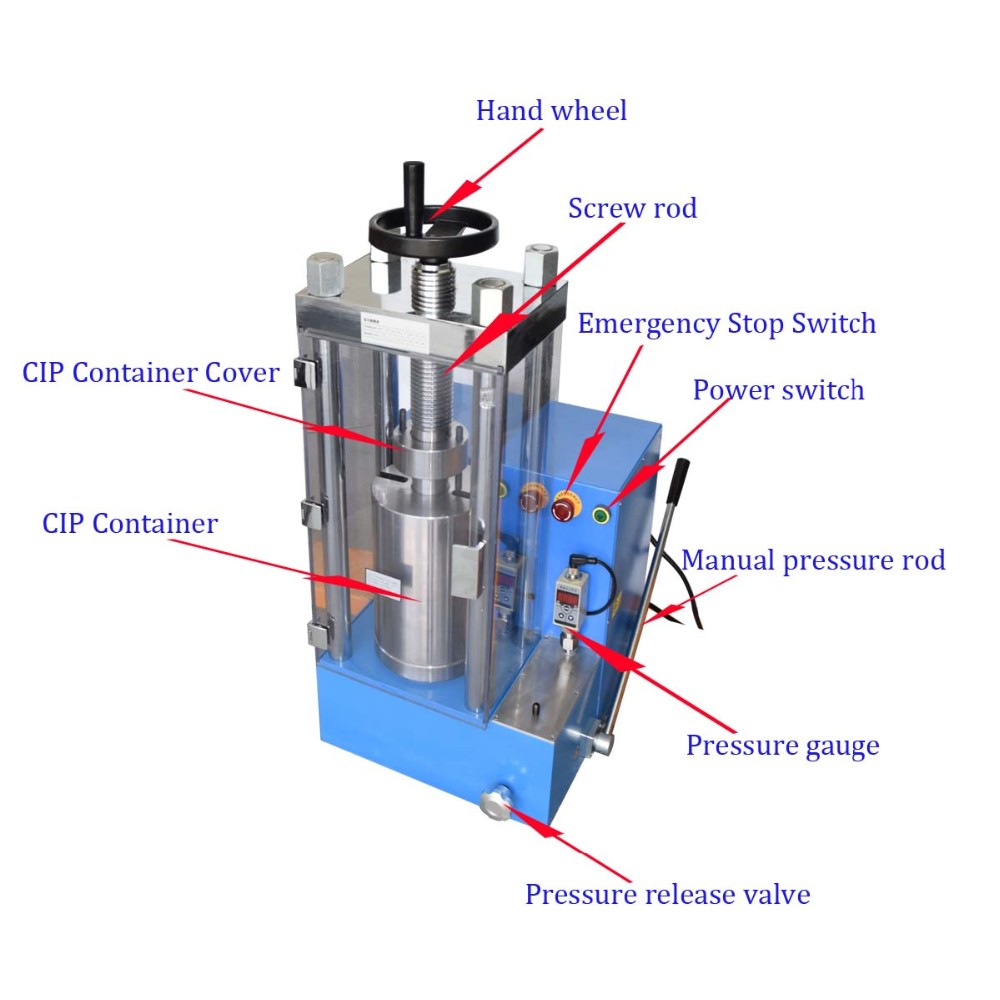

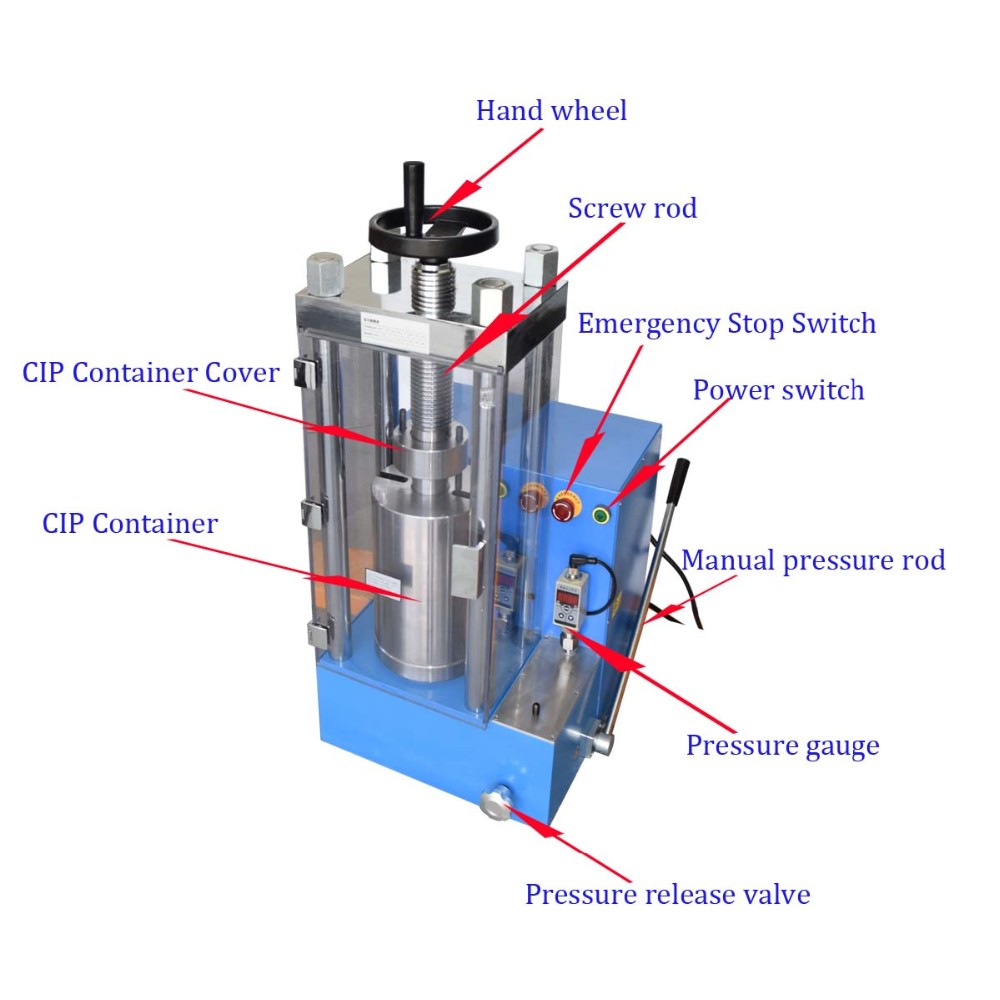

Ausrüstung und Einrichtung

-

Druckbehälter: Ein hochfester Behälter, der hohen Drücken standhalten kann und typischerweise aus Stahl oder anderen robusten Materialien besteht.

-

Elastomerform: Eine flexible Form, oft aus Gummi oder anderen Elastomermaterialien, die das Pulver aufnimmt und sich der Form des Endteils anpasst.

-

Hydraulische Presse: Ein System zur Erzeugung und gleichmäßigen Anwendung von Hochdruckflüssigkeit (normalerweise Wasser oder Öl) um die Form herum.

Schritte im CIP

-

Pulvervorbereitung: Das Pulvermaterial wird vorbereitet, um eine gleichmäßige Partikelgröße und -verteilung sicherzustellen. Es kann mit Bindemitteln vermischt werden, um die Verdichtung zu verbessern.

-

Formfüllung: Das Pulver wird in die Elastomerform gefüllt. Es wird darauf geachtet, Lufteinschlüsse zu vermeiden und eine gleichmäßige Packung sicherzustellen.

-

Abdichtung: Die Form ist abgedichtet, um ein Austreten von Pulver zu verhindern und sicherzustellen, dass der Druck gleichmäßig ausgeübt wird.

-

Druckbeaufschlagung: Die gefüllte Form wird in den Druckbehälter gestellt, der dann mit einer Flüssigkeit gefüllt wird. Hoher Druck (bis zu 400 MPa oder mehr) wird gleichmäßig in alle Richtungen ausgeübt und verdichtet das Pulver zu einer dichten Form.

-

Druckentlastung: Sobald der gewünschte Druck und die gewünschte Verdichtung erreicht sind, wird der Druck langsam abgelassen.

-

Teileentnahme: Das verdichtete Teil wird aus der Form entnommen. Es kann gebrauchsfertig sein oder eine weitere Verarbeitung wie Sintern, maschinelle Bearbeitung oder Oberflächenbehandlung erfordern.

Anwendungen des kaltisostatischen Pressens

-

Keramik: Herstellung dichter, hochfester Keramikteile für Anwendungen in der Elektronik, Medizintechnik und Luft- und Raumfahrt.

-

Metalle: Herstellung von Vorformen für das anschließende Schmieden oder Sintern in Branchen wie Automobil, Luft- und Raumfahrt und Werkzeugbau.

-

Verbundwerkstoffe: Herstellung von Teilen aus Verbundpulvern mit verbesserten mechanischen Eigenschaften.

-

Feuerfeste Materialien: Herstellung hochdichter feuerfester Steine und Komponenten für den Einsatz in Umgebungen mit hohen Temperaturen.

-

Biomedizinische Implantate: Herstellung poröser Strukturen für Knochenimplantate und andere medizinische Anwendungen.

Vorteile des kaltisostatischen Pressens

-

Gleichmäßige Dichte: Der isostatische Druck sorgt für eine gleichmäßige Dichte im gesamten Teil, wodurch das Risiko von Defekten verringert und die mechanischen Eigenschaften verbessert werden.

-

Komplexe Formen: Kann komplexe Formen herstellen, die mit einachsigem Pressen schwer zu erreichen sind.

-

Hohe Grünfestigkeit: Die hergestellten Teile weisen eine hohe Grünfestigkeit auf, wodurch sie vor dem Sintern oder der Weiterverarbeitung leichter zu handhaben sind.

-

Materialeffizienz: Minimiert Materialverschwendung, da der Prozess fast das gesamte Pulvermaterial nutzen kann.

-

Skalierbarkeit: Geeignet sowohl für die Produktion im kleinen als auch im großen Maßstab und ermöglicht Flexibilität in der Fertigung.

Herausforderungen und Einschränkungen

-

Ausrüstungskosten: Hohe Anfangsinvestitionen in Druckbehälter, Formen und Hydrauliksysteme.

-

Zykluszeit: Der Prozess kann zeitaufwändig sein, insbesondere bei großen oder komplexen Teilen, was sich auf die Produktionsraten auswirken kann.

-

Formverschleiß: Elastomerformen können mit der Zeit verschleißen oder sich verschlechtern und erfordern eine regelmäßige Wartung oder einen Austausch.

-

Größenbeschränkungen: Die Größe des Druckbehälters begrenzt die maximale Größe der herstellbaren Teile.

-

Nachbearbeitung: Teile erfordern oft eine weitere Bearbeitung, wie z. B. Sintern, um die gewünschten Endeigenschaften zu erreichen, was die Komplexität und Kosten der Produktion erhöht.

Entwicklungsherausforderungen

-

Materialkompatibilität: Erweiterung des Materialspektrums, das mit CIP effektiv verarbeitet werden kann, einschließlich neuer Legierungen und Verbundwerkstoffe.

-

Prozessoptimierung: Verbesserung der Effizienz und Zykluszeiten des Prozesses, um die Produktivität zu steigern und Kosten zu senken.

-

Automatisierung und Kontrolle: Entwicklung fortschrittlicher Kontrollsysteme, um den Prozess zu automatisieren und eine gleichbleibende Qualität sicherzustellen.

-

Umweltauswirkungen: Reduzierung des ökologischen Fußabdrucks des Prozesses, einschließlich der Minimierung des Einsatzes nicht recycelbarer Formmaterialien und der Optimierung des Energieverbrauchs.

Schlussfolgerung

Kaltisostatisches Pressen ist eine vielseitige und effektive Methode zur Herstellung hochdichter, hochwertiger Teile aus pulverförmigen Materialien. Es bietet zwar erhebliche Vorteile in Bezug auf Einheitlichkeit, Komplexität und Materialeffizienz, birgt jedoch auch Herausforderungen wie Gerätekosten und Zykluszeiten. Kontinuierliche Forschung und Entwicklung sind unerlässlich, um diese Herausforderungen zu meistern, den Prozess zu verbessern und seine Anwendungen auf verschiedene Branchen auszuweiten.