Verbinden TMAX, Agent werden!

Verbinden TMAX, Agent werden!

Sales Manager:David

Email:David@tmaxcn.com

Wechat:18659217588

Artikel-Nr.:

TMAX-SYF360Zahlung:

L/C, T/T, Western Union, Credit Cards, PaypalVerschiffungshafen:

Xiamen PortVorlaufzeit:

5 Days:

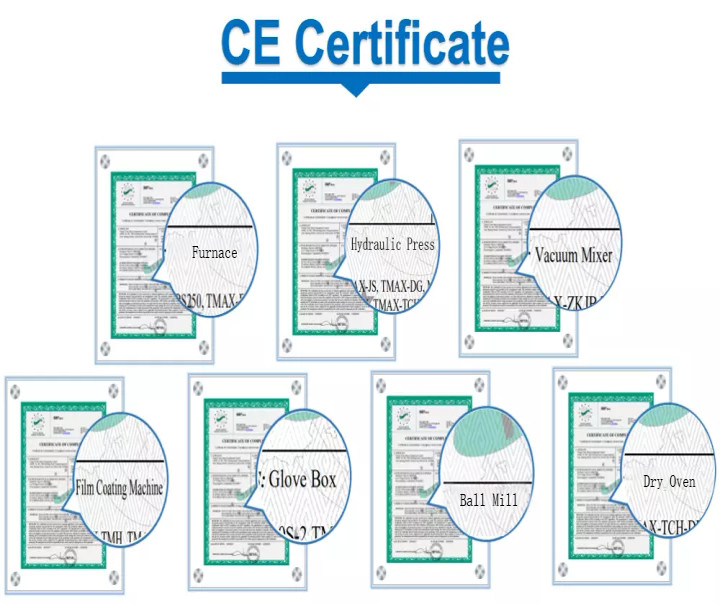

CE, IOS, ROHS, SGS, UL Certificate

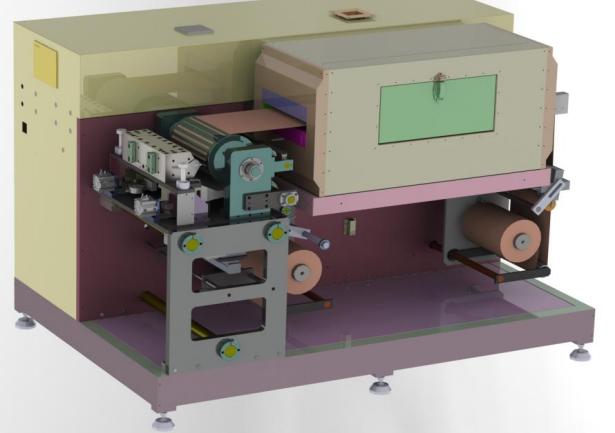

Intermittierende Beschichtungsmaschine für den Beutelzellen-Elektrodenprozess

Gerätespezifikationen

1. Dicke des Substrats: Aluminiumfolie: 0,010–0,030 mm Kupferfolie: 0,006–0,030 mm

2. Breite des Substrats: Aluminiumfolie: 100–320 mm Kupferfolie: 100–320 mm

3. Maximale Nassschichtdicke : 80–400 µm (unter den Bedingungen der Pastenviskosität)

4. Die maximale Breite der Beschichtung: 300 mm,

5. Maximale Breite der Beschichtungswalzenoberfläche (Stahlwalze): 360mm

6. Mechanische Transportgeschwindigkeit: 0,5–7 m/min (Höchstgeschwindigkeit)

7. Beschichtungsgeschwindigkeit: 0,1-1,0 M/min ist am besten (abhängig von den Trocknungsbedingungen ist die Geschwindigkeit je nach Aufschlämmung unterschiedlich) (die Superkondensatorbeschichtung ist schneller, normalerweise kann sie auf etwa 1 M/min eingestellt werden).

8. Ofenlänge: 1 Ofenabschnitt à 1m/Abschnitt = 1m

Geräteleistung

1. Beschichtungsmethode: Schlitzdüsenbeschichtung

Intermittierender Beschichtungsabstand: 5–8000 mm ± 1 mm (einstellbar gemäß Batteriespezifikationen).

2. Beschichtungsgenauigkeit:

2.1. Genauigkeitsfehler der Trockendicke: einseitige positive Elektrode: ±2,5 µm negative Elektrode ±2,5 µm (4-5 Punkte für die Querschnittsmessung und 100 mm für den vertikalen Abschnittsmessabstand).

2.2. Ausrichtungsfehler der Vorder- und Rückseitenbeschichtung: ±1,0 mm

2.3. Durchschnittlicher Längenfehler: â¤Â±1,0 mm

2.4. Durchschnittlicher Breitenfehler: â¤Â±1,0 mm

Hinweis: Die oben genannten Indizes 1 und 2 sollten am besten funktionieren, wenn die Schlammbedingungen (Viskosität, Partikelgröße, Gleichmäßigkeit usw.) mit den Einstellungen verschiedener Parameter der Ausrüstung übereinstimmen.

3. Kerninnendurchmesser: 3 Zoll mit Luftschacht

4. Spannungsregelung: PID-Regelung der Schwingarmspannung

5. Genauigkeit des Korrekturreglers: ±0,01 mm; Korrekturgenauigkeit: ±1 mm

6. Der Bediener bedient den Beschichtungsmechanismus von vorne

7. Trocknungsform:

(1) Heißlufttrocknung: Heißluftzirkulation (Luftzufuhr nach oben); oder obere und untere Luftzufuhr;

(2) Heizmethode: elektrische Heizung 5,0 kWÃ1 Abschnitt = 5,0 kW;

(3) Heizung;

8. Ofenlänge: 1 Ofenabschnitt à 1,0 m/Abschnitt = 1,0 m

9. Ofenmaterial: Sowohl innen als auch außen bestehen sie aus Edelstahl

10. Ofentemperatur: Raumtemperatur – 150 °C einstellbar, Temperaturregelgenauigkeit < ± 5 °C;

Prozessablauf

Das auf der Abwickelvorrichtung platzierte Elektrodenplatten-Grundmaterial gelangt nach automatischer Abweichungskorrektur in das Schwingarm-Spannsystem. Nach dem Einstellen der Abwickelspannung gelangt es in den Beschichtungskopf und die Elektrodenaufschlämmung wird entsprechend dem Einstellverfahren des Beschichtungssystems beschichtet. Das beschichtete nasse Elektrodenblatt gelangt zum Trocknen mit heißer Luft in den Ofen. Die Spannung des getrockneten Elektrodenblatts wird durch das Spannungssystem eingestellt und gleichzeitig die Wickelgeschwindigkeit gesteuert, sodass sie mit der Beschichtungsgeschwindigkeit synchronisiert ist. Das Elektrodenblatt wird durch das Korrektursystem automatisch korrigiert, um es in der Mittelposition zu halten, und wird von der Wickelvorrichtung aufgewickelt.

Gerät

1. Abwickelmechanismus (mit automatischer Abweichungskorrekturvorrichtung)

Das Gerät besteht aus einer Servoabwicklung, einer Abwickelwelle mit Spannungsregelung, einem automatischen Abweichungskorrektursystem usw. Die Spule wird herausgezogen und gelangt nach der automatischen Abweichungskorrektur in die Schwingarmspannvorrichtung. Das Gerät übermittelt die Spannungsänderung während des Betriebs über den Sensor an den Spannungsregler, um eine konstante Spannung zu erreichen.

2. Schwingarmspannmechanismus

Der Mechanismus besteht aus Rollen, Positionssensoren usw. Das Schwingarm-Spannsystem absorbiert die vorübergehenden Änderungen im Lagerraum durch Beschleunigung, Verzögerung, Abwickeln und Starten der Spule sowie Raumschwankungen während des Beschichtungsintervalls, so dass die Die Auswirkungen auf die Beschichtung werden minimiert. Die Spannung des Substrats wird durch die Position des Schwenkarms eingestellt, sodass das Substrat während des Beschichtungsprozesses eine konstante Spannung beibehält, und die Abwickelgeschwindigkeit und die Beschichtungsgeschwindigkeit werden so gesteuert, dass sie synchron bleiben.

3. Beschichtungsmechanismus

Diese Maschine wird von einer SPS gesteuert und ist mit High-Tech-Automatisierungsgeräten aus Präzisionsmaschinen und optomechanischer Integration ausgestattet. Es besteht aus Extrusionsdüse, Beschichtungswalze, Antriebsmotor, optischem Fasersensor, Präzisionslager und leistungsstarken pneumatischen Komponenten. Darunter sind der Antriebsmotor, das Untersetzungsgetriebe, die pneumatische Steuerung und das Lager der Beschichtungswalze Präzisionslager. Die Mensch-Maschine-Schnittstelle, die SPS usw. bilden ein intermittierendes Beschichtungssystem, und das Beschichtungsprogramm wird entsprechend der Prozessgröße des Benutzers entwickelt.

Die Beschichtungsmethode verfügt über zwei Arbeitsmodi: kontinuierliche Beschichtung und intermittierende Beschichtung. Für die intermittierende Beschichtung können die Beschichtungslänge und der intermittierende Abstand der ersten Seite bzw. der Rückseite eingestellt werden, und es können zwei Beschichtungslängen für jede Seite separat eingestellt werden. und intermittierende Entfernung, um den besonderen Anforderungen der Benutzer gerecht zu werden. Die eingestellten Parameter können entsprechend den Spezifikationen der Batterie (Einzelimpuls) mit einer Auflösungsgenauigkeit von 0,01 mm stufenlos angepasst werden. Nachdem die Rückseitenbeschichtung durch den optischen Fasersensor, der die erste Oberfläche verfolgt, automatisch positioniert wird, erfolgt die Beschichtung gemäß den auf der Rückseite eingestellten Parametern. Die Geschwindigkeitsanzeigen für Applikatorwalze und Gegenwalze werden eingestellt und auf dem Touchscreen angezeigt.

4. Trocknungssystem

Das Trocknungssystem besteht aus Heizung, Ventilator, Abluftkanal und Luftloch, Isolierkasten, Inspektionstür usw. Der Isolierkasten hat einen 1,0-Meter-Abschnitt, also insgesamt einen Abschnitt. Die Innen- und Außenteile der Box bestehen aus Edelstahlstangen. Der Kastenkörper ist eine Wärmedämmstruktur, um Wärmeverluste zu verhindern und einen sicheren Betrieb zu gewährleisten. Nachdem die beschichteten, nassen Polstücke in die Trocknungsbox gelangen, übernimmt die Box die Oberlufttrocknungsmethode für eine effiziente Trocknung. Zum Trocknen wird die trockene Luft durch den Ventilator geleitet, um vom Heißlufterhitzer erwärmt zu werden, und dann in das Innere der Box geleitet Ofen und wird durch das Luftloch gleichmäßig auf die feuchte Beschichtung geblasen, und die getrocknete Luft wird durch den Abluftventilator ins Freie abgegeben.

5. Aufnahmemechanismus

Dieses Gerät besteht aus einem Ofenauslass, einem Schwenkarm-Spannmechanismus, einem Riemenantrieb und einem Wickelspannungssensorsystem. Das Tempo bleibt synchron.

6. Rückspulmechanismus

Das Gerät besteht aus einem Servomotor, einer Wickelwelle und einem automatischen Abweichungskorrektursystem. Während des Wickelvorgangs kann das Gerät dafür sorgen, dass die Wickelwelle die Position des Polstücks verfolgt, sodass die Kante des Wickelpolstücks sauber gehalten werden kann.

7. Automatisches Kontrollsystem für Beschichtung und Trocknung

(1) Beschichtungskontrollsystem: Dieses System besteht aus SPS, Servomotor, Touchscreen und Glasfasersensor. Als Mensch-Maschine-Schnittstelle verfügt der Touchscreen über ein benutzerfreundliches Bild, eine intuitive Anzeige und eine komfortable Bedienung. Während des Beschichtungsprozesses dieser Maschine werden die Liniengeschwindigkeit der Beschichtungswalze, die Beschichtungsgeschwindigkeit und die Anzahl der beschichteten Blätter automatisch auf dem Touchscreen angezeigt und die eingestellten Parameter können jederzeit entsprechend den Anforderungen der Maschine fein überarbeitet werden Produktionsprozess.

(2) Temperatur und Steuerung: Dieses System besteht aus einem Temperaturregler, einem Thermoelement, einer Heizung, einem Relais usw. Es misst und regelt automatisch die Innentemperatur jedes Abschnitts des Trockenofens

Hauptkonfiguration

Das Maschinensteuerungssystem und das Struktursystem sind ein hochintegriertes Regelsystem, die Hauptkonfiguration ist wie folgt:

Nr.

Name

Details

Inhalt

1

Rack-Struktur

Integrierte vertikale Plattenstruktur, umfassende Verarbeitung sowie präzise Positionierungsstifte zur Gewährleistung von Positionsgenauigkeit und Stabilität

2

Abwickelteil

Korrekturformular

Photoelektrische Kantenüberwachung, Motorantrieb, Gesamtbewegungskorrektur

Korrekturstrich

±50mm

Abwickelformular

Automatisches Abwickeln des Motorgeschwindigkeitsreduzierers

Rollup-Methode

3" Luftschacht

Maximaler Rollendurchmesser

Ï300

3

Beschichtungswalze

Größe

Ï210*360

Material

Kohlenstoffstahl, verchromt

Fahrmodus

Servomotor + Untersetzungsgetriebe

4

Beschichtungsmodus

Extrusionskopf

Wirksame Breite 300 mm, Material: Hartmetall mit Edelstahlbeschichtung

Extrusionskopf-Positionskontrollsystem

Zylinderdruck, mechanische Einstellung, präzise Einstellung des Mechanismus

Extrusionskopfmembran-Tibialdruck

Hochpräzises Manometer 0-1 MPa

5

Fütterungssystem

Schraube Pumpe

Bingshen-Pumpe HEISHIN Servosteuerung Zuführung

Transfertank

5L, konstante Temperaturregelung, Flüssigkeitsstandregelung, pneumatisches Rühren, Filter

Beschichtungsventil

Pneumatisches Einzelventil

Pipelinesystem

Sanitäres Rohrleitungssystem, keine Sackgassen

6

Spannungskontrollsystem

Strukturtyp

Schwingenspannung, reibungsarmer Zylinder

7

Führungsrolle (über der Rolle)

Steuerungsmodus

Geschwindigkeits-PID-Regelung

Spannung (N)

30-80N

Rolle aus Aluminiumlegierung, Breite 340 mm, hart eloxiert

8

Bedienfeld

Touchscreen

Arbeiten Sie entsprechend der Funktionsschnittstelle

9

Bedienplattform

Schaltfläche

Einige Funktionen entsprechen der Tastenbedienung

1. Automatische Steuerung der Vorder- und Hinterspannung:

1.1 Vollständig integriertes Panasonic System;

1.2 Abwickelmechanismus;

1.3 Aufwickelvorrichtung;

1.4 Motorabwicklung.

2. Automatisches Korrektursystem vorne und hinten:

2.1 Korrekturregler: Aibo-Korrektursystem;

2.2 Erkennungskopf: fotoelektrische Erkennung

3. Hauptsteuerungssystem:

3.1 Bedienoberfläche: Touchscreen;

3.2 Beschichtungswelle und Stahlwalze: Yaskawa-Servomotor;

3.3 Extrusionsdüse: angetrieben durch Zylinder;

3.4 Programmsteuerung: Panasonic SPS und Steuermodul;

3.5 Heizrohr: Haushalt;

3.6 Temperaturkontrollfühler: Thermoelement.

4. Ofen:

4.1 Material innerhalb und außerhalb der Box: Edelstahl: (SS304 Edelstahl)

4.2 Kastenisolierung: Die Dicke der Isolierschicht beträgt 50 mm;

4.3 Ventilator: Inland;

4.4 Luftkanal: Edelstahl;

4.5 Rack: Kohlenstoffstahlteile + Farbe

5. Maschinenkopf und integrierte Abwickelteile Maschinenende und Aufnahmeteile

5.1 Arbeitstisch: Oberfläche vernickelt;

5.2 Großer Lagersitz: Oberfläche vernickelt;

5.3 Beschichtungswalze: Kohlenstoffstahl mit Chrombeschichtung auf der Oberfläche;

5.4 Gummiwalze: korrosionsbeständiger Gummi;

5.5 Aluminiumwalze: Aluminiumlegierung (Oberfläche eloxiert hart eloxiert)

5.6 Aufblasbarer Schaft: Verchromung auf der Oberfläche

![]()

1 Standard-Exportpaket: Interner Kollisionsschutz, externe Export-Holzkistenverpackung.

2 Versand per Express, auf dem Luftweg oder auf dem Seeweg entsprechend den Anforderungen der Kunden, um den am besten geeigneten Weg zu finden.

3 Wir sind für den Schaden während des Versandvorgangs verantwortlich und tauschen den beschädigten Teil kostenlos für Sie aus.

Vorherige :

Automatische Heißpress-Druckformungsmaschine mit 128 Kanälen für die Herstellung von PolymerbatterienNächste :

5V 20A 64-Kanal-Beutelzellen-Heißpress-DruckformungsgerätKategorien

© Copyright: 2026 Xiamen Tmax Battery Equipments Limited Alle Rechte vorbehalten.

IPv6 Netzwerk unterstützt